Cómo prevenir el agrietamiento por congelación en bandejas termoformadas de carne y mariscos (cadena de frío de -20 °C)

El embalaje de cadena de frío puede parecer adecuado a temperatura ambiente, hasta que pasa por una logística real: congelación a -20 °C, apilado, vibración y caídas. Entonces se observan los fallos típicos:

Grietas por congelación (a menudo en esquinas o zonas de embutición profunda)

Blanqueamiento de esquinas (blanqueamiento por estrés/microdeformación)

Rotura por caída tras la congelación o manipulación refrigerada

Si está buscando un termoformado resistente al agrietamiento por congelación o una bandeja resistente a bajas temperaturas, la clave es esta: las fallas generalmente son impulsadas por un sistema de distribución de espesor + tensión residual + baja temperatura. Fragilidad + manipulación de cargas: no es un factor único.

El factor número uno es el adelgazamiento de las esquinas causado por una alta relación de estiramiento y un espesor de formación no uniforme.

La baja temperatura reduce la ductilidad y La tensión residual hace que las microfisuras/grietas se conviertan en grietas visibles.

La ruta de mejora más rápida es: (1) mejorar la distribución del espesor, (2) reducir la tensión residual, (3) validar en bandejas formadas en condiciones reales de cadena de frío.

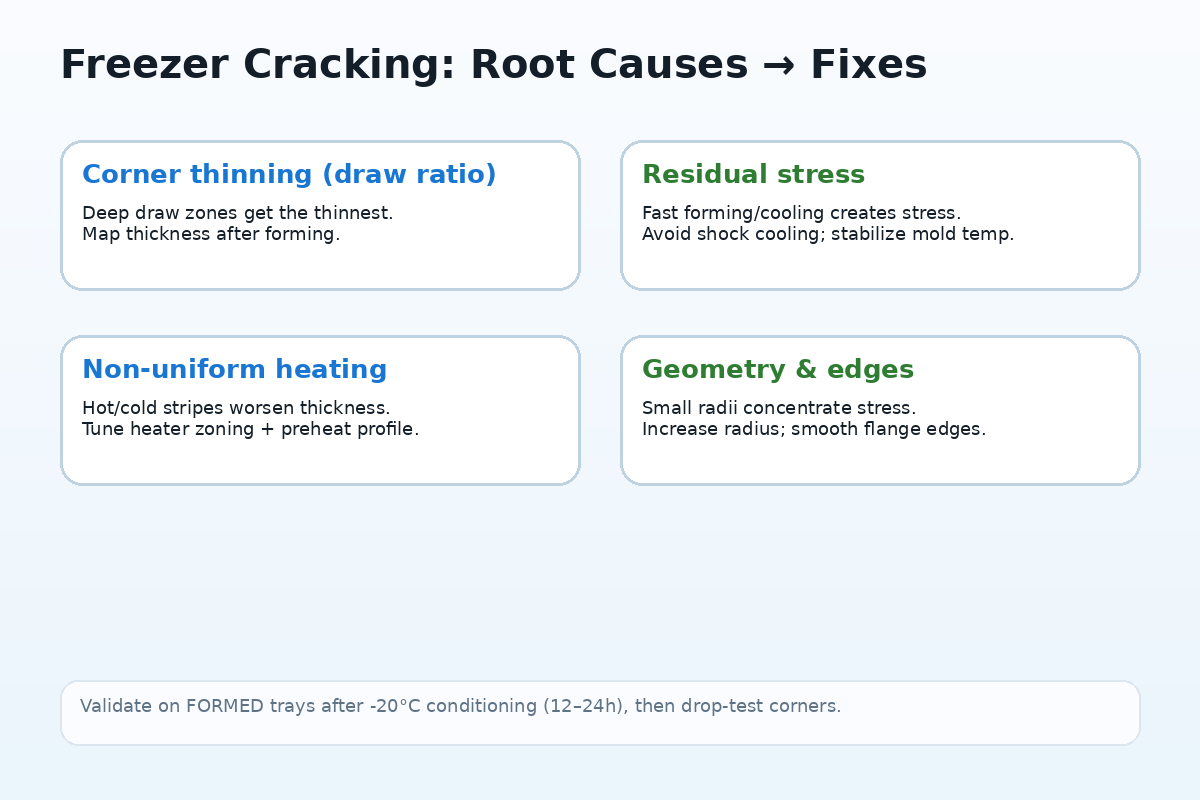

1) Causas fundamentales del agrietamiento a -20 °C

Causa A: Adelgazamiento de las esquinas debido a la relación de estiramiento (la más común)

El termoformado estira la lámina; las esquinas y las embuticiones profundas se convierten en las zonas más delgadas y débiles. La relación de embutición se utiliza ampliamente para estimar el espesor mínimo y el riesgo de adelgazamiento.

Signos comunes

Las grietas comienzan en las esquinas/radios

Los fallos aumentan con bandejas más profundas

Las pruebas de láminas planas pasan, las pruebas de bandeja formada fallan

Causa B — Fragilidad a baja temperatura + tensión residual

A bajas temperaturas y mayores tasas de deformación, los polímeros se vuelven más frágiles (menor tiempo de fluencia). La tensión residual puede provocar agrietamiento y, finalmente, falla.

Signos comunes

Blanqueamiento antes del agrietamiento

Las grietas aparecen después del almacenamiento en frío/transporte, no inmediatamente

Causa C: Calefacción y refrigeración no uniformes

El calentamiento desigual aumenta la variación del espesor y la tensión; las inconsistencias de enfriamiento también aumentan la tensión interna y el riesgo de distorsión.

Causa D — Concentración de tensión geométrica

Los radios de esquina pequeños y los bordes afilados de las bridas concentran la tensión, lo que es especialmente peligroso a temperaturas de congelación.

2) Puntas de conformado para mejorar la tenacidad a baja temperatura (antes de cambiar el material)

Consejo 1: Mejorar la distribución del espesor en las esquinas

Aumente el radio de las esquinas siempre que sea posible

Utilice/optimice la asistencia del tapón para preestirar y distribuir el material de manera más uniforme, lo que reduce el adelgazamiento en áreas profundas.

Revisar la relación de estiramiento vs el espesor inicial de la lámina

Consejo 2: Mejorar la uniformidad del calentamiento

Ajuste la zonificación del calentador (evite las franjas de calor/frío)

Mantenga un perfil de precalentamiento controlado para un conformado estable

Consejo 3: Reducir el estrés residual

Evite el “enfriamiento brusco”; mantenga constante la temperatura del molde

Equilibrar la velocidad de formación y la velocidad de enfriamiento

Garantizar un manejo estable de la banda y una sujeción repetible

Consejo 4: Validar en bandejas formadas en condiciones de frío

Para el envasado en cadena de frío, validar después del formado y después del acondicionamiento:

Mapeo de espesor (esquina/pared/fondo)

Acondicionamiento en frío a la temperatura objetivo (por ejemplo, -20 °C durante 12 a 24 h)

Pruebas de caída (la caída desde la esquina es fundamental)

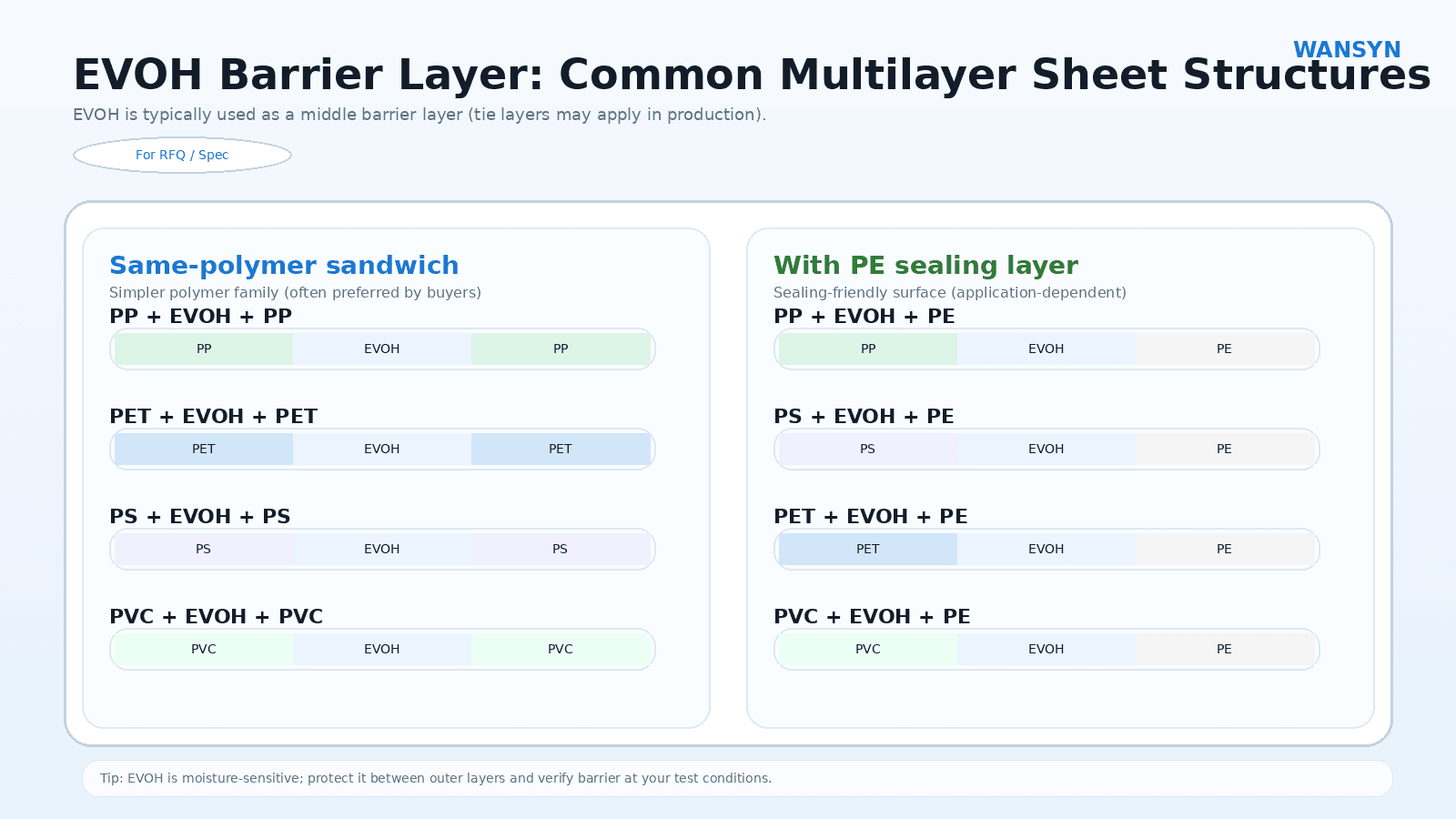

3) Enfoques de materiales y estructuras laminadas

Nota: "Mejor a baja temperatura" depende del grado, la formulación y la geometría de la bandeja. Utilice la selección de estructura para ampliar su margen de éxito y luego valide en su línea de producción.

Opción 1: Sistemas centrados en la tenacidad (rollos de láminas laminadas de PP/CPP)

El PP se describe a menudo como más flexible y absorbente de impactos que el PET en muchos usos de embalaje, lo que puede ayudar en situaciones de manipulación/transporte, pero el rendimiento final debe demostrarse en la bandeja formada + pruebas de frío.

Cuando ayuda

Proyectos que priorizan la robustez en el manejo de la cadena de frío

Necesidad de integrar la impresión/otras funciones como un sistema

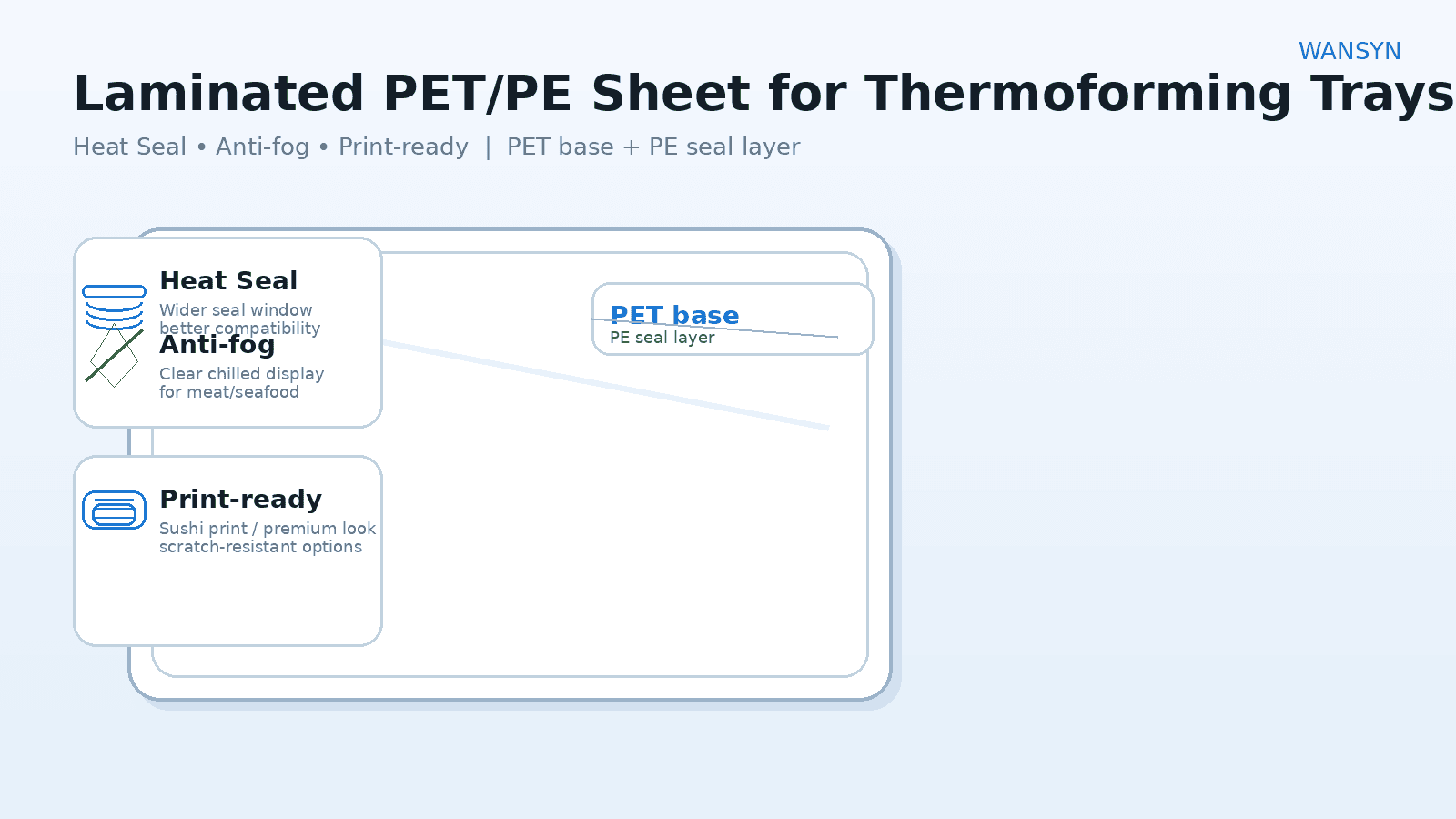

Opción 2 — Sistemas laminados basados en PET (PET/CPP o PET/PE)

El PET se usa ampliamente para envases de exhibición transparente; las soluciones laminadas de PET se pueden diseñar para necesidades funcionales (impresión, barrera, compatibilidad antivaho), pero requieren un control estricto de la distribución del espesor y los objetivos de impacto en frío.

Cuando ayuda

Exhibición transparente y bandejas de marca.

Integración del sistema con requisitos de barrera/antivaho/impresión

Importante: Verifique siempre la compatibilidad con su configuración de tapa/sellado: la integridad del sello y el comportamiento de pelado pueden cambiar en condiciones de frío.

4) Plan de pruebas recomendado para el “envasado de cadena de frío”

Define claramente tu plan de pruebas:

temperatura objetivo: ___°C (por ejemplo, -20°C)

tiempo de acondicionamiento: 12–24 h

Prueba de caída: altura + orientación (esquina primero)

Apilamiento de carga: simulación de caja/paleta

Aceptación: sin grietas; definir tolerancia al blanqueamiento si es necesario

5) Lista de verificación de RFQ lista para copiar

Aplicación: bandeja de carne/mariscos (refrigerados/congelados)

Temperatura de la cadena de frío: ___°C; tiempo de almacenamiento: ___ días

Diseño de la bandeja: profundidad ___ mm; radio de la esquina ___ mm; ancho de la brida ___ mm

Estructura preferida: PP/CPP / PET/CPP / PET/PE (o “por favor recomiéndelo”)

Espesor de la lámina: ___ mm; ancho del rollo/diámetro exterior/núcleo: ___ / ___ / ___

Conformado: vacío/presión; asistencia de tapón sí/no; velocidad de línea ___

Fallo: agrietamiento de esquinas / blanqueamiento / rotura por caída

Pruebas: acondicionamiento ___ h a ___°C; altura de caída ___

Tapado/sellado: sellado térmico/VSP; (si es fácil de pelar) objetivo de pelado ___

Funciones (opcionales): barrera OTR/WVTR ___; antivaho sí/no; impresión sí/no

Cumplimiento: requisitos de contacto con alimentos para su mercado ___

Preguntas frecuentes

P1: ¿Por qué pasa a temperatura ambiente pero se agrieta en el congelador?

La baja temperatura reduce la ductilidad; el conformado crea esquinas delgadas y tensión residual, por lo que la bandeja formada se vuelve mucho más sensible.

P2: ¿La solución de formación más rápida?

Mejora la distribución del espesor de las esquinas (asistencia del enchufe, uniformidad de calentamiento, radio) y reduce la tensión residual.

P3: ¿Debo probar únicamente el impacto en láminas planas?

No: validar en bandejas formadas después del acondicionamiento en frío para un envasado realista en cadena de frío.

Si sus bandejas termoformadas de carne o mariscos se agrietan o blanquean en la logística del congelador, podemos recomendarle una solución de lámina laminada adecuada (PP/CPP, PET/CPP, PET/PE) en función de la profundidad de su bandeja, el objetivo de distribución del espesor y el sistema de sellado, además de muestras y orientación de aplicación.