Como evitar rachaduras no congelamento em bandejas termoformadas para carnes e frutos do mar (cadeia de frio -20°C)

As embalagens para cadeia de frio podem parecer perfeitas à temperatura ambiente, até passarem pela logística real: congelamento a -20 °C, empilhamento, vibração e quedas. É aí que você vê as falhas típicas:

Rachaduras no congelador (frequentemente nos cantos/zonas de estampagem profunda)

Clareamento dos cantos (clareamento por tensão/microdeformação)

Quebra de gotas após congelamento ou manuseio refrigerado

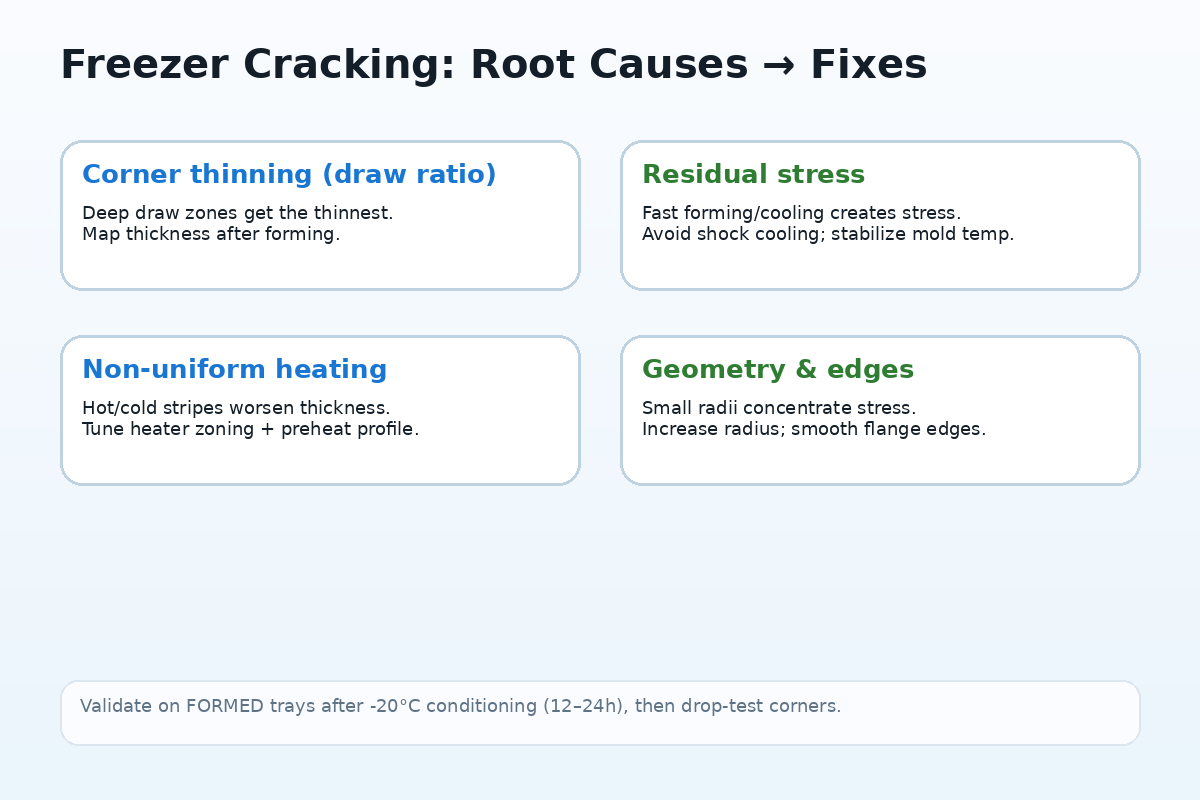

Se você está pesquisando sobre termoformagem com rachaduras em congeladores ou bandejas resistentes a baixas temperaturas, a chave é esta: as falhas geralmente são causadas por um sistema de distribuição de espessura + tensão residual + baixa temperatura. Fragilidade + cargas de manuseio — não são fatores isolados.

A principal causa é o afinamento dos cantos, provocado por uma alta taxa de estampagem e espessura de conformação não uniforme.

A baixa temperatura reduz a ductilidade, e A tensão residual faz com que microfissuras/fissuras se transformem em fissuras visíveis.

O caminho de melhoria mais rápido é: (1) melhorar a distribuição da espessura, (2) reduzir a tensão residual, (3) validar em bandejas formadas sob condições reais da cadeia de frio.

1) Causas principais de fissuras a -20°C

Causa A — Afinamento dos cantos devido à relação de estiragem (mais comum)

A termoformagem estica a chapa; cantos e reentrâncias profundas tornam-se as zonas mais finas e frágeis. A taxa de estiramento é amplamente utilizada para estimar a espessura mínima e o risco de afinamento.

Sinais comuns

As rachaduras começam nos cantos/raios.

As falhas aumentam com bandejas mais profundas.

Os testes com folhas planas foram aprovados, os testes com bandejas moldadas foram reprovados.

Causa B — Fragilidade a baixas temperaturas + tensão residual

Em baixas temperaturas e altas taxas de deformação, os polímeros apresentam comportamento mais frágil (menor tempo para atingir o limite de escoamento). A tensão residual pode levar ao surgimento de microfissuras/trincas e eventual ruptura.

Sinais comuns

Clareamento antes do aparecimento de rachaduras

As rachaduras aparecem após o armazenamento/transporte refrigerado, não imediatamente.

Causa C — Aquecimento e resfriamento não uniformes

O aquecimento irregular aumenta a variação da espessura e a tensão; as inconsistências no resfriamento também aumentam a tensão interna e o risco de distorção.

Causa D — Concentração de tensão geométrica

Raios de canto pequenos e bordas de flange afiadas concentram a tensão — especialmente perigosos em temperaturas de congelamento.

2) Moldagem de pontas para melhorar a resistência a baixas temperaturas (antes da troca de material)

Dica 1 — Melhore a distribuição da espessura nos cantos

Aumente o raio dos cantos sempre que possível.

Utilize/otimize o auxílio de plugs para pré-esticar e distribuir o material de maneira mais uniforme, reduzindo o afinamento em áreas profundas.

Analise a relação entre o comprimento do papel e a espessura inicial do papel.

Dica 2 — Melhore a uniformidade do aquecimento

Ajuste o sistema de aquecimento por zonas (evite faixas de quente/frio).

Mantenha um perfil de pré-aquecimento controlado para uma formação estável.

Dica 3 — Reduza o estresse residual

Evite o resfriamento brusco; mantenha a temperatura do molde constante.

Equilibre a velocidade de formação e a taxa de resfriamento.

Garantir o manuseio estável da bobina e a fixação repetível.

Dica 4 — Valide em bandejas moldadas sob condições de frio.

Para embalagens de cadeia fria, validar após a formação e após o condicionamento:

mapeamento de espessura (canto/parede/fundo)

condicionamento a frio na temperatura alvo (por exemplo, -20°C durante 12–24 h)

Testes de queda (com a quina primeiro é crucial)

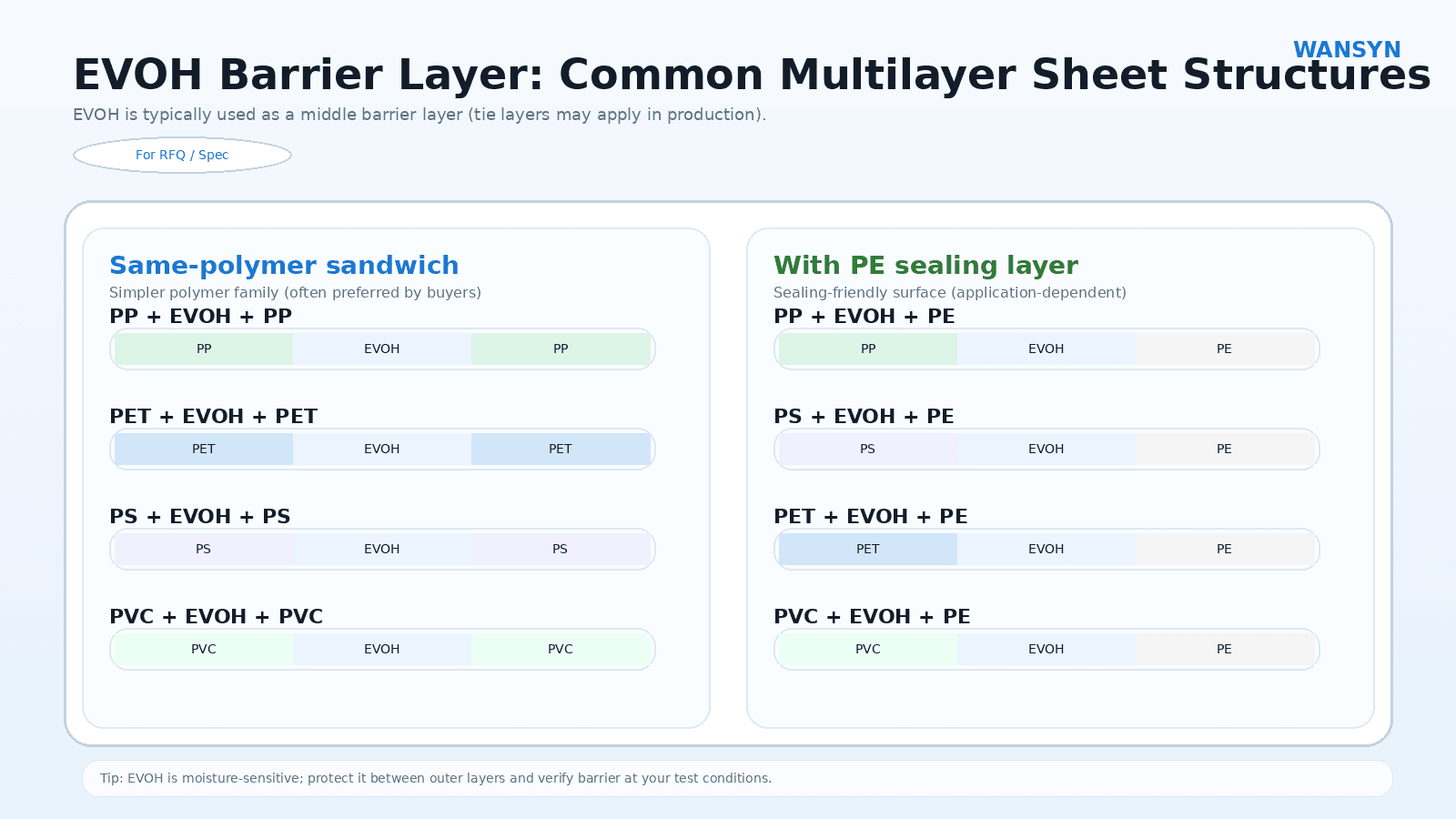

3) Abordagens de materiais e estruturas laminadas

Observação: "melhor desempenho em baixas temperaturas" depende da qualidade, da formulação e da geometria da bandeja. Use a seleção de estrutura para ampliar sua janela de sucesso e, em seguida, valide na sua linha de produção.

Opção 1 — Sistemas com foco em resistência (rolos de chapas laminadas de PP/CPP)

O PP é frequentemente descrito como mais flexível e com maior capacidade de absorção de impacto do que o PET em muitas aplicações de embalagem, o que pode ser útil em cenários de manuseio/transporte — mas o desempenho final deve ser comprovado em testes de bandeja moldada e testes a frio.

Quando isso ajuda

Projetos que priorizam a robustez no manuseio da cadeia de frio

Necessidade de integrar impressão/outras funções como um sistema.

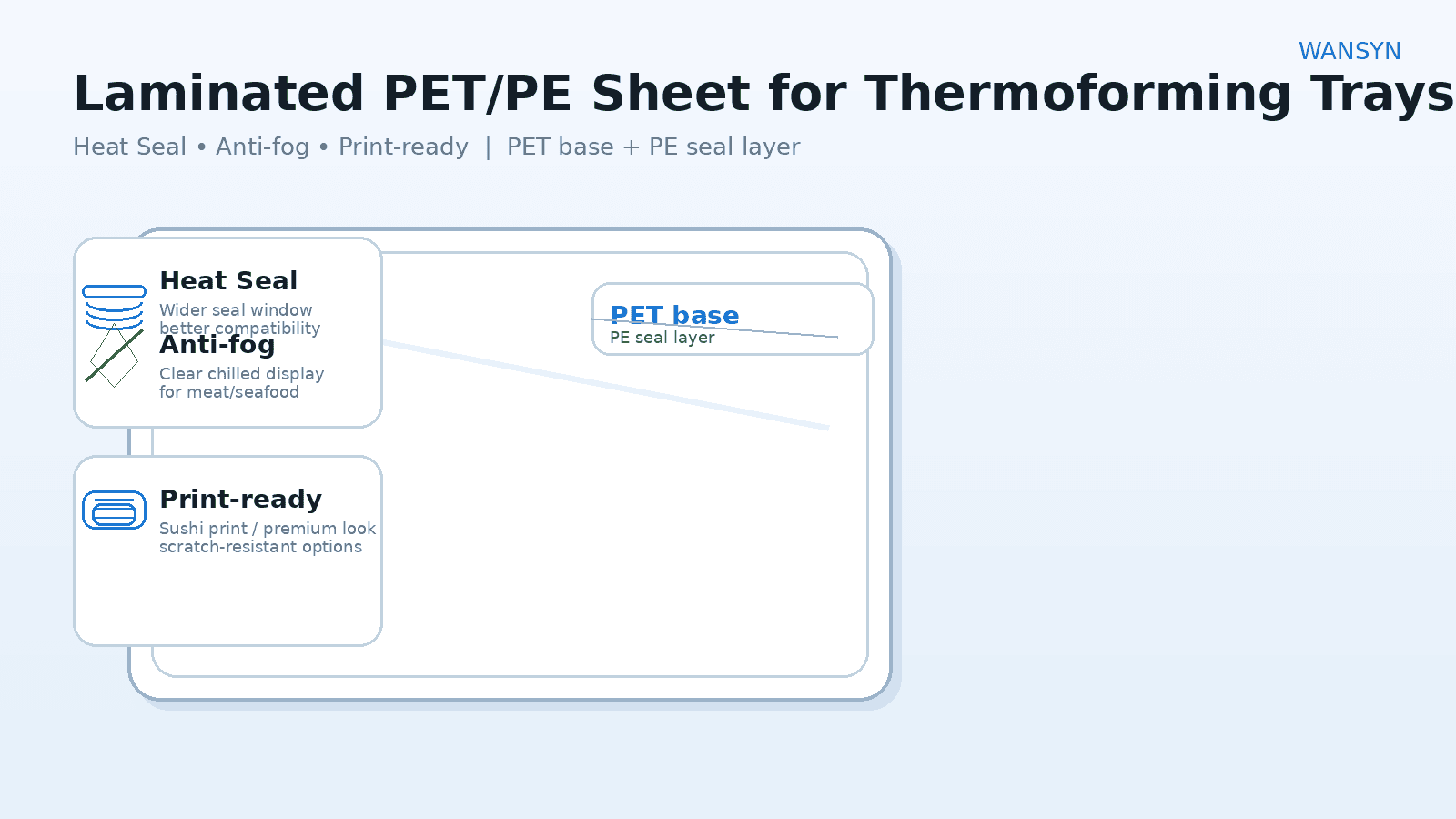

Opção 2 — Sistemas laminados à base de PET (PET/CPP ou PET/PE)

O PET é amplamente utilizado em embalagens transparentes para displays; soluções laminadas em PET podem ser projetadas para atender a necessidades funcionais (impressão, barreira, compatibilidade com antiembaçante), mas exigem controle rigoroso da distribuição da espessura e metas de resistência ao impacto a frio.

Quando isso ajuda

Expositores claros e bandejas com a marca.

Integração de sistemas com requisitos de barreira/antiembaçamento/impressão

Importante: Sempre verifique a compatibilidade com seu sistema de fechamento/vedação — a integridade da vedação e o comportamento de abertura podem ser alterados em condições de frio.

4) Plano de testes recomendado para “embalagens da cadeia de frio”

Defina seu plano de testes com clareza:

Temperatura alvo: ___°C (ex.: -20°C)

Tempo de condicionamento: 12–24 h

Teste de queda: altura + orientação (canto primeiro)

Empilhamento de carga: simulação de caixa/palete

Aceitação: sem rachaduras; definir a tolerância ao clareamento, se necessário.

5) Lista de verificação para solicitação de cotação pronta para uso

Aplicação: bandeja para carnes/frutos do mar (refrigeradas/congeladas)

Temperatura da cadeia de frio: ___°C; tempo de armazenamento: ___ dias

Design da bandeja: profundidade ___ mm; raio do canto ___ mm; largura da flange ___ mm

Estrutura preferencial: PP/CPP / PET/CPP / PET/PE (ou “favor recomendar”)

Espessura da chapa: ___ mm; largura/diâmetro externo/núcleo do rolo: ___ / ___ / ___

Formação: vácuo/pressão; assistência de plugue sim/não; velocidade da linha ___

Falha: rachaduras nos cantos / esbranquiçamento / quebra por queda

Teste: condicionamento por ___ h a ___ °C; altura da gota ___

Fechamento/selagem: selagem a quente / VSP; (se fácil de abrir) alvo de abertura ___

Funções (opcional): barreira OTR/WVTR ___; antiembaçante sim/não; impressão sim/não

Conformidade: requisitos de contato com alimentos para o seu mercado ___

Perguntas frequentes

P1: Por que ele passa despercebido em temperatura ambiente, mas racha no congelador?

A baixa temperatura reduz a ductilidade; a conformação cria cantos finos e tensões residuais, tornando a bandeja conformada muito mais sensível.

Q2: Qual a solução de formação mais rápida?

Melhorar a distribuição da espessura nos cantos (auxílio no encaixe, uniformidade do aquecimento, raio) e reduzir a tensão residual.

P3: Devo testar apenas o impacto em superfícies planas?

Não — valide em bandejas moldadas após o condicionamento a frio para embalagens realistas da cadeia de frio.

Se as suas bandejas termoformadas para carne/frutos do mar racharem ou ficarem esbranquiçadas durante o transporte em congeladores, podemos recomendar uma solução de folha laminada adequada (PP/CPP, PET/CPP, PET/PE) com base na profundidade da bandeja, na distribuição de espessura desejada e no sistema de selagem — além de amostras e orientações de aplicação.