Solución de problemas de sellado de bandejas para termoformado: fugas en los canales, arrugas en el sellado, formación de hilos, desgarros y aperturas difíciles (fácil de despegar)

La mayoría de los problemas de sellado de bandejas y de fácil despegue provienen de especificaciones incompletas, parámetros de sellado inestables (temperatura/presión/tiempo), contaminación/arrugas y falta de coincidencia entre la estructura de la bandeja y el sistema de tapa, no simplemente de "material defectuoso".

Orden recomendado: verificar fugas → inspeccionar arrugas/trayectorias de canales → identificar modo de falla de pelado (formación de hilos/desgarros/residuos) → usar una pequeña matriz de parámetros para bloquear la ventana del sello.

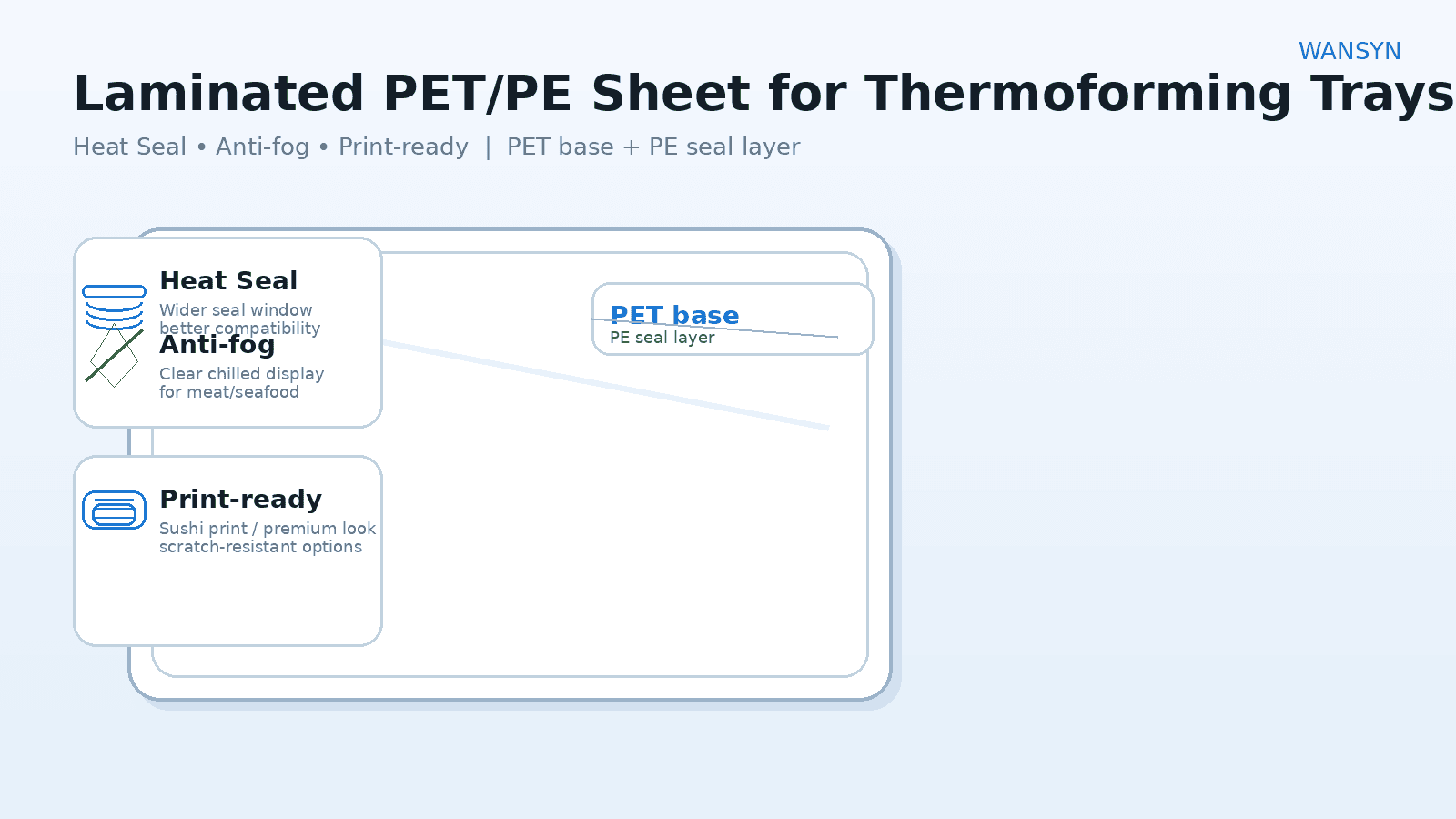

Para una mayor robustez de procesamiento y una apertura consistente (especialmente para carnes/mariscos/sushi refrigerados), los rollos de láminas laminadas (PET/CPP, PP/CPP, PET/PE) a menudo se integran mejor con los requisitos de barrera/antivaho/fácil de pelar/impresión.

1) Tabla de referencia rápida (Síntoma → causas probables → primeras comprobaciones)

| Síntoma | Causas probables comunes | Primeros controles (los más rápidos) |

|---|---|---|

| Fuga del canal / pérdida de integridad del sello | Arrugas que crean una ruta de fuga, contaminación (aceite/humedad/polvo), presión desigual/cabezal de sellado no plano, baja temperatura o tiempo de permanencia corto, deformación de la bandeja | Prueba rápida de fugas (Sección 4), inspección de la continuidad del anillo de sello, limpieza de superficies/accesorios, verificación de la planitud del cabezal y la distribución de la presión |

| Sella arrugas | Tensión/alineación inestable de la banda, desajuste de contracción, el sobrecalentamiento ablanda la película, presión excesiva, desalineación de las herramientas | Verifique la tensión y alineación de la banda, reduzca ligeramente la temperatura o la pausa, verifique la planitud del cabezal |

| Encordado (cáscara fibrosa) | Sistema de fácil despegado fuera de la ventana derecha, el sobrecalentamiento provoca una falla adhesiva, el objetivo de fuerza de despegado es demasiado alto | Utilice una pequeña matriz de parámetros para reducir la temperatura/permanencia, luego restablezca el objetivo de pelado y el modo de pelado limpio. |

| Desgarro durante la apertura | Fuerza de despegado demasiado alta, capa de sellado muy dura, bordes afilados de la bandeja, ancho de sellado estrecho | Objetivo de pelado más bajo, optimizar el ancho/borde del sello, cambiar a un sistema/estructura de pelado fácil más estable |

| Apertura desordenada (residuos/borde irregular) | contaminación, incompatibilidad del sistema, fluctuación de parámetros | Estabilizar la ventana del sello, mejorar el control de limpieza/condensación, especificar el requisito de "desprendimiento limpio". |

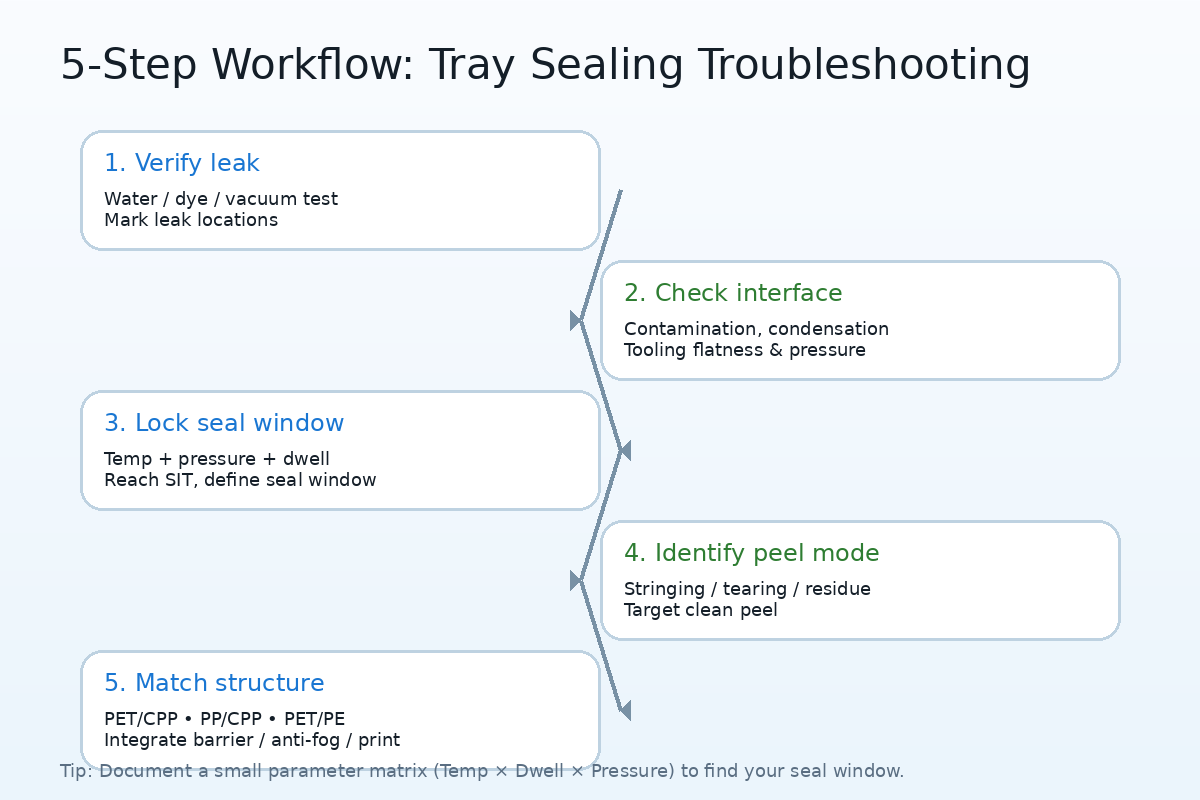

2) Un flujo de trabajo de resolución de problemas de 5 pasos (use este orden)

Paso 1: Confirme si realmente hay fugas (no comience subiendo la temperatura)

Realice una comprobación de fugas sencilla (apretando con agua, penetrando el tinte, prueba de vacío si está disponible).

Marcar las ubicaciones de las fugas: esquinas, puntos de inicio/fin, zonas de arrugas.

Si existen fugas en el canal, aborde primero las arrugas, la contaminación y la uniformidad de la presión.

Paso 2: Inspeccionar la interfaz + estado de las herramientas (contaminación + planitud + manejo de la banda)

Humedad/aceites/polvo en la brida de la bandeja

Interacción entre condensación y antivaho en condiciones de refrigeración ( Bandejas para carnes, mariscos y sushi de supermercado: barrera, antivaho, fácil de despegar y guía de impresión )

Acumulación de carbón en los accesorios, limpieza del cabezal de sellado

Comprobación obligatoria: estabilidad de la tensión de la banda, alineación/registro, planitud del cabezal de sellado y distribución de la presión

Paso 3: Bloquee la ventana del sello con una matriz de parámetros controlada

Evite cambiar solo la temperatura. Registre los tres:

Temperatura del sello

Presión del sello

Tiempo de permanencia

Objetivo profesional: alcanzar la SIT (temperatura de inicio del sellado) del sellador y operar dentro de una ventana de sellado práctica donde se logra tanto la integridad del sellado como el modo de pelado/fuerza de pelado deseado.

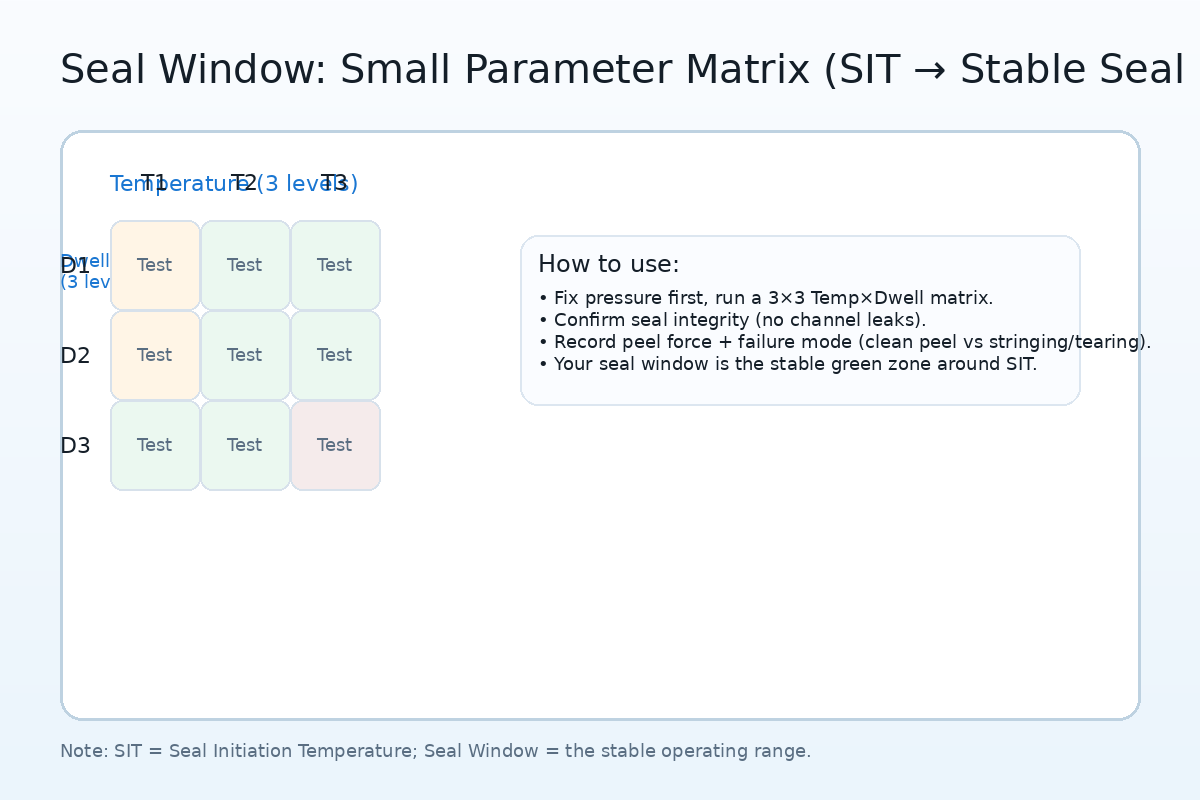

Comience con una matriz pequeña (p. ej., 3 temperaturas × 3 tiempos de permanencia, presión fija). Encuentre el límite donde no haya fugas y el desprendimiento sea limpio, luego ajuste la presión.

Paso 4: Identificar el modo de falla del pelado (ajuste del proceso vs. cambio de estructura)

Encordado : a menudo sobrecalentamiento o fuera de la ventana de pelado correcta

Desgarro : a menudo la fuerza de pelado es demasiado alta o la capa de sellado es demasiado agresiva; también la geometría del borde de la bandeja

Residuos/cáscara sucia : contaminación o incompatibilidad

Nota: los sistemas fáciles de despegar tienen diferentes mecanismos y sensibilidades; los sistemas más sensibles requieren un control de ventana más estricto.

Paso 5: Si los parámetros son estables pero los resultados aún varían, pase a la coincidencia de estructuras

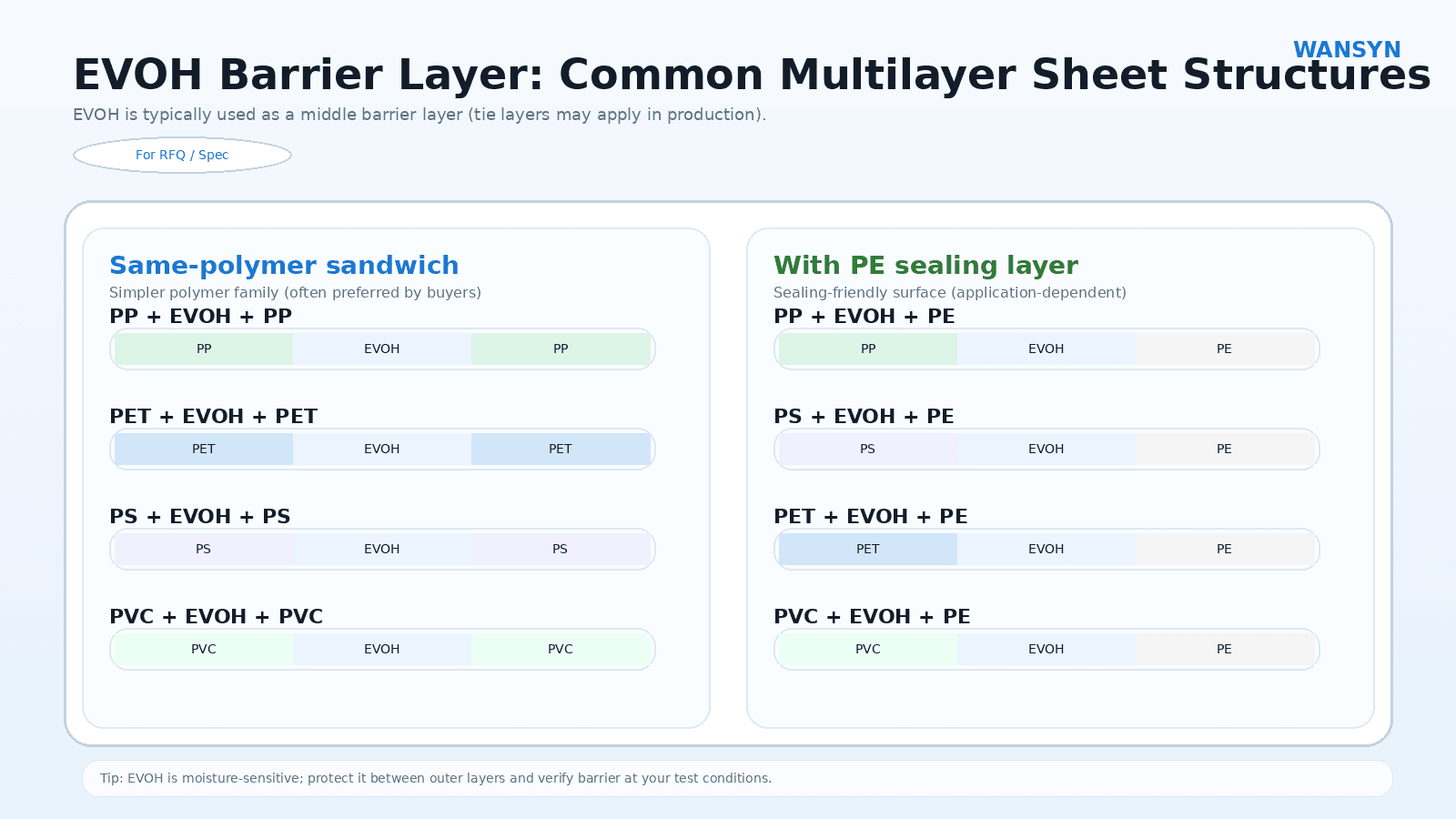

Cuando ha bloqueado parámetros pero aún ve variaciones, o necesita requisitos adicionales (barrera/antivaho/impresión), la coincidencia entre estructura y sistema se vuelve clave:

Para una mayor robustez y un pelado uniforme: considere Rollos de láminas laminadas de PET/CPP o PP/CPP

Para configuraciones de sellado específicas o equilibrio de costos: PET/PE puede funcionar, si define claramente la ventana de sellado + fuerza de pelado + modo de pelado limpio

Condición límite: las recomendaciones de estructura deben validarse con la compatibilidad de la tapa/sellador en su equipo real.

3) Guía de estructura (PET/CPP vs. PP/CPP vs. PET/PE)

Rollos de láminas laminadas de PET/CPP

Ideal cuando necesita una ventana de sellado estable + un rendimiento de impresión potente + una calidad de visualización superior

Es más fácil desarrollar un comportamiento de pelado fácil y controlado

Ideal para impresión inversa + laminación (mejor resistencia al roce)

Se adapta a paquetes integrados: barrera / antivaho / fácil de despegar / impresión

Rollos de láminas laminadas de PP/CPP

Lo mejor es cuando priorizas tenacidad y estabilidad de producción

Robusto para el manejo de la cadena de frío y el impacto

Admite primero la consistencia del sello y luego los complementos funcionales.

Rollos de láminas laminadas de PET/PE

Ideal cuando necesita compatibilidad de sellado específica o equilibrio costo-rendimiento

El éxito depende de especificaciones claras y objetivos de ventana/modo controlados.

4) Métodos de validación recomendados

Integridad del sello: prueba de compresión de agua / penetración de tinte / prueba de fuga de vacío (si está disponible)

Pelado: ancho y velocidad de pelado fijos; registro de la fuerza de pelado y modo de falla (pelado limpio/formación de hilos/desgarro)

Ventana de sellado: pequeña matriz de temperatura × tiempo × presión; documenta el límite y bloquea la receta

5) 3 errores comunes del comprador

Escribir "fácil apertura" sin un objetivo de fuerza de despegue

Se prueban solo láminas planas, no bandejas formadas (el adelgazamiento de las esquinas es importante)

Centrarse en el color de impresión pero ignorar la resistencia al roce (fundamental para bandejas impresas para sushi)

6) Lista de verificación de RFQ lista para copiar

Aplicación: bandejas refrigeradas de carne/mariscos/sushi (detalles: ____)

Estructura preferida: PET/CPP / PP/CPP / PET/PE (o “por favor recomiéndelo”)

Espesor: __ mm; Ancho/Diámetro exterior del rollo/Núcleo: __ / __ / __

Profundidad de formación: __ mm; vacío/presión; velocidad de línea: __

Método de sellado: sellado térmico / VSP / otro; herramientas/accesorios: __

Objetivos:

Integridad del sello: sin fugas / sin fugas en el canal

Ventana de sellado: __°C (rango)

Fácil de pelar: objetivo de fuerza de pelado __ (o fácil de abrir para el consumidor)

Modo de pelado: pelado limpio / sin hilos / sin desgarros / sin residuos

Antivaho: sí/no (pantalla refrigerada: __ días)

Barrera: OTR __; WVTR __; base de prueba: lámina plana / bandeja formada

Impresión: patrón/marca de sushi; requisito de resistencia al roce: __

Temperatura de la cadena de frío: __°C

Cumplimiento: requisitos de contacto con alimentos para su mercado: __

Preguntas frecuentes

P1: ¿Una fuga de canal siempre es causada por baja temperatura?

No. Las causas más comunes son arrugas, contaminación, falta de uniformidad en la presión y cabeza plana.

P2: ¿Cómo sueles arreglar el encordado?

Utilice una pequeña matriz de parámetros para que la temperatura/permanencia vuelva a la ventana de pelado correcta, luego refine la fuerza de pelado y el modo de pelado.

P3: ¿Qué tienen en común las bandejas impresas para sushi?

Resistencia al roce y apertura irregular. La impresión inversa, el laminado y una ventana de sellado controlada suelen ser útiles.

Si enfrenta fugas de canales, arrugas en el sello, formación de hilos, desgarros o aperturas desordenadas, podemos recomendarle una solución laminada adecuada (PET/CPP, PP/CPP, PET/PE) en función de su equipo y sus objetivos, además de muestras y orientación sobre el proceso para estabilizar su ventana de sello y rendimiento.