Chapas termoformadas projetadas para reciclagem: estruturas monomateriais versus laminadas

Se o seu mercado prioriza metas de reciclabilidade, comece com vias de monomaterial (mono-PET ou mono-PP) e adicione camadas somente quando a necessidade de maior vida útil for comprovada.

Se você precisa de efeitos de barreira, descascamento, antiembaçante ou metálicos, as estruturas laminadas (PET/CPP, PP/CPP, PET/PE) podem oferecer o desempenho desejado — basta especificar as expectativas de uso final e descarte antecipadamente.

Defina sempre as metas de OTR/WVTR, a profundidade de formação e o comportamento da vedação antes de fixar a estrutura.

1) Por que o “Design para Reciclagem” agora é um requisito do comprador

Em muitos mercados — especialmente para exportadores — as decisões sobre embalagens estão cada vez mais ligadas às normas de reciclabilidade e às exigências dos varejistas. Na UE, a Diretiva PPWR incentiva que as embalagens sejam recicláveis/reutilizáveis até 2030, tornando o "design para reciclagem" um requisito prático de especificação, e não apenas uma estratégia de marketing.

Para bandejas e tampas termoformadas, isso significa que a escolha do material deve levar em consideração tanto o desempenho (barreira, transparência, resistência) quanto a realidade do fim da vida útil (compatibilidade com coleta/triagem/reciclagem).

2) Comece com a árvore de decisão: monomaterial ou laminado?

Use esta regra simples:

Escolha monomaterial quando:

Seu mercado-alvo valoriza muito a compatibilidade com a reciclagem.

O prazo de validade do seu produto é moderado e não requer barreiras extremas.

Você deseja uma comunicação mais simples e clara sobre os materiais (uma única família de polímeros).

Escolha a versão laminada quando:

É preciso respeitar rigorosamente o prazo de validade (alimentos sensíveis ao oxigênio/umidade).

Você precisa de descascamento controlado, tratamento antiembaçante, durabilidade da impressão, aparência metálica ou desempenho especial da superfície.

Sua linha de conformação requer uma camada de vedação ou propriedade de superfície específica.

Uma análise realista: laminados multimateriais podem ser mais difíceis de reciclar em alguns sistemas, pois as camadas não são facilmente separáveis (isso é frequentemente discutido para certos formatos de PET/PE). Considere a reciclabilidade como algo que varia de acordo com o mercado e o sistema, e confirme com as diretrizes de reciclagem locais.

3) Lista de verificação de desempenho: o que você deve definir antes de escolher a estrutura

Antes de pedir a um fornecedor que recomende PET/CPP, PET/PE ou PP/CPP, confirme estes 8 itens:

Aplicações : bandejas de sushi, embalagens de sobremesa, inserções de chocolate, bandejas para carne/embalagem em atmosfera modificada, copos para laticínios, etc.

Profundidade de moldagem : bandeja de exibição rasa versus inserto de cavidade profunda (afeta o afinamento e a barreira após a moldagem)

Clareza/brilho : exibição premium versus bandeja de transporte funcional

Meta da barreira : níveis de OTR/WVTR e condições de teste (parte plana vs. parte moldada)

Selagem e descolamento : janela de selagem, força de rasgo alvo, requisitos de modo de falha

Antiembaçante/expositor refrigerado : o embaçamento é um problema real nas prateleiras? (Em produtos frescos/refrigerados, geralmente sim)

Resistência a baixas temperaturas : distribuição refrigerada/congelada, risco de fissuras

Expectativa de fim de vida : preferência por monomaterial, diretrizes locais de reciclagem, política do comprador

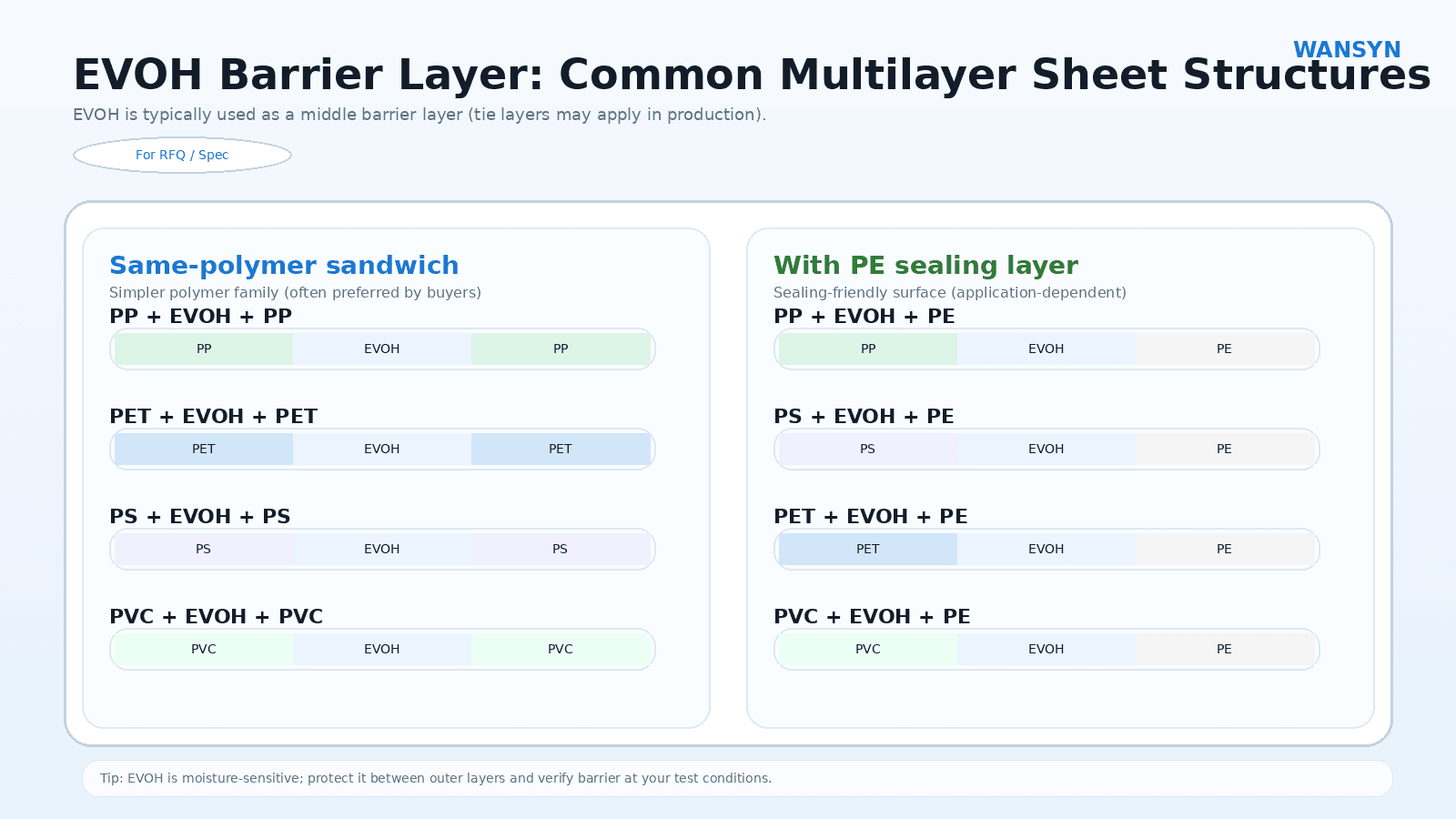

4) Opções típicas de estrutura de chapas termoformadas (e suas soluções)

Abaixo estão os caminhos mais comuns utilizados pelos compradores:

Opção A: Mono-PET (ou soluções da família PET)

Ideal para : telas de alta nitidez, boa rigidez e múltiplas linhas de termoformagem.

Compensações : o comportamento da barreira e da vedação pode precisar de ajustes dependendo do produto.

Use quando : a mensagem sobre a importância de uma apresentação premium e da reciclagem for essencial.

Opção B: Mono-PP

Ideal para : resistência, desempenho da dobradiça, determinadas aplicações em contato com alimentos.

Vantagens e desvantagens : a clareza difere da PET; as barreiras podem exigir trabalho de design.

Utilize quando : você deseja uma abordagem monomaterial baseada em PP.

Opção C: PET/CPP laminado ou PP/CPP (otimizado para desempenho)

Ideal para : equilibrar a estabilidade da formação com o comportamento de selagem/descolamento e camadas funcionais.

Por que funciona : você mantém uma base robusta (PET ou PP) e ajusta a superfície/vedação por meio de camadas à base de CPP.

Utilize quando : você precisar de fácil remoção, melhor controle de selagem e desempenho de superfície, mantendo a produtividade da moldagem.

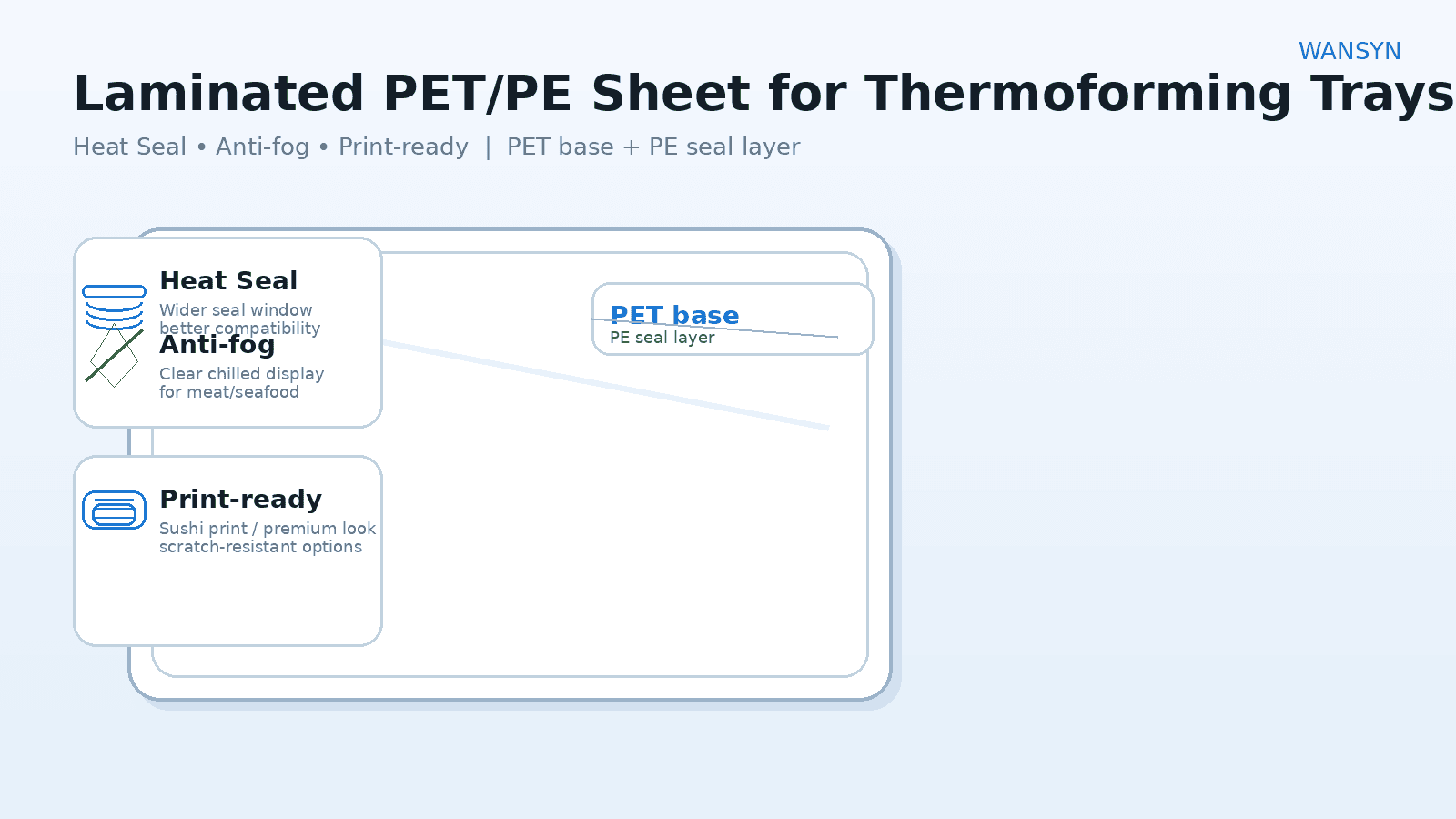

Opção D: PET/PE laminado (ou PET/PE/funcional)

Ideal para : determinados sistemas de vedação e equilíbrio entre custo e desempenho.

Vantagens e desvantagens : dependendo das definições locais de reciclagem, os formatos PET/PE podem ser considerados mais problemáticos devido às camadas inseparáveis — confirme os requisitos do mercado com antecedência.

5) Como evitar especificações excessivas: adequar a barreira ao prazo de validade

Um erro comum é comprar estruturas de ultra-barreira para produtos que não precisam delas.

Um método prático:

Mapeie a sensibilidade do seu produto (oxigênio vs. umidade)

Defina metas escalonadas de OTR/WVTR (padrão/aprimorado/ultra)

Validar barreira Após a termoformagem (os cantos formados podem ficar mais finos e alterar os resultados)

6) O que enviar ao seu fornecedor: uma solicitação de cotação (RFQ) de uma página que estabeleça rapidamente a estrutura correta.

Copie e cole isto na sua solicitação de cotação:

Produto: __________ (bandeja de sushi / compartimento para chocolate / bandeja de carne / copo para laticínios)

Preferência de estrutura: material único é preferível? sim/não (por quê?)

Espessura: ___ mm (faixa aceitável)

Largura: ___ mm; diâmetro externo do rolo: ___; núcleo: ___

Profundidade de conformação: ___ mm; tipo de ferramenta: vácuo/pressão; velocidade da linha: ___

Requisito de clareza/brilho: alto / médio / não crítico

Meta da barreira: OTR ___ ; WVTR ___ ; condição de teste: ______

Selagem/abertura: janela de selagem ___°C; força de abertura ___ N/15mm (ou “abertura fácil para o consumidor”)

Acessórios: antiembaçante / resistente a riscos / imprimível / metalizado / resistente ao frio

Conformidade: requisito para contato com alimentos no seu mercado (especifique)

7) Guias relacionados

Perguntas frequentes

P1: Os materiais monolíticos são sempre mais recicláveis do que as estruturas laminadas?

Na prática, muitas vezes sim, mas a reciclabilidade depende do sistema local de coleta/triagem/reciclagem e do formato específico.

P2: Preciso de uma barreira ultra-resistente para cada bandeja de comida?

Não. A barreira deve ser adequada ao prazo de validade; uma barreira excessiva pode aumentar os custos sem benefícios reais.

P3: Como especifico corretamente o termo "fácil de descascar"?

Defina a janela de selagem e a força de rasgo desejada e, em seguida, valide em seu equipamento de selagem.

Q4: Quando é necessário usar antiembaçante?

Se o seu produto estiver em exposição refrigerada e o embaçamento afetar a visibilidade e as vendas, o tratamento antiembaçante pode ser uma excelente melhoria.

Q5: Que informações ajudam um fornecedor a recomendar rapidamente PET/CPP, PET/PE ou PP/CPP?

Aplicação + profundidade de formação + objetivos da barreira + requisitos de selagem/descolamento + expectativa de fim de vida útil.