Solução de problemas de selagem de bandejas para termoformagem: vazamentos no canal, rugas na selagem, fios soltos, rasgos e abertura desordenada (Easy-Peel)

A maioria dos problemas de selagem e abertura fácil das bandejas decorre de especificações incompletas, parâmetros de selagem instáveis (temperatura/pressão/tempo), contaminação/rugas e incompatibilidade entre a estrutura da bandeja e o sistema de tampa — e não simplesmente de "material ruim".

Ordem recomendada: verificar vazamento → inspecionar rugas/caminhos do canal → identificar o modo de falha da película (formação de fios/rasgos/resíduos) → usar uma pequena matriz de parâmetros para bloquear a janela de vedação.

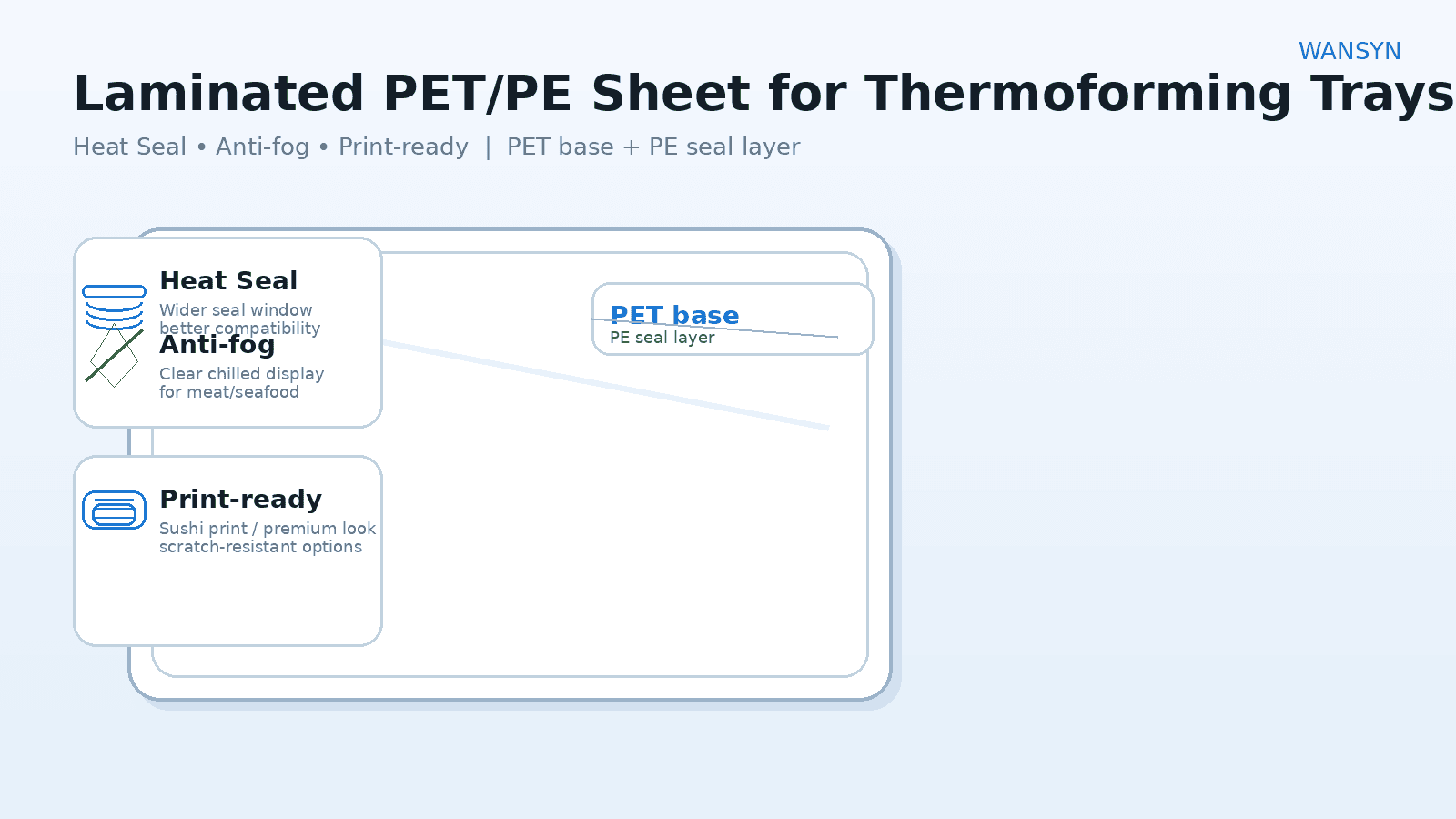

Para um processamento mais robusto e uma abertura consistente (especialmente para carnes/frutos do mar/sushi refrigerados), as bobinas de folhas laminadas (PET/CPP, PP/CPP, PET/PE) geralmente se integram melhor com os requisitos de barreira/antiembaçante/fácil de abrir/impressão.

1) Tabela de referência rápida (Sintoma → causas prováveis → primeiras verificações)

| Sintoma | Causas prováveis comuns | Primeiras verificações (mais rápidas) |

|---|---|---|

| Vazamento no canal / perda da integridade da vedação | rugas que criam um caminho para vazamento, contaminação (óleo/umidade/poeira), pressão irregular/cabeçote de vedação não plano, baixa temperatura ou tempo de permanência curto, deformação da bandeja. | Teste rápido de vazamento (Seção 4), inspecione a continuidade do anel de vedação, limpe as superfícies/conexões, verifique a planicidade da cabeça e a distribuição de pressão. |

| rugas de vedação | Tensão/alinhamento instável da bobina, incompatibilidade de encolhimento, superaquecimento que amolece o filme, pressão excessiva, desalinhamento das ferramentas. | Verifique a tensão e o alinhamento da tela, reduza ligeiramente a temperatura ou o tempo de permanência e verifique se a cabeça está plana. |

| Fibras (descascamento fibroso) | Sistema de fácil remoção fora da janela correta, superaquecimento causa falha pegajosa, força de remoção alvo muito alta | Use uma pequena matriz de parâmetros para reduzir a temperatura/tempo de permanência e, em seguida, redefina o alvo de peeling e o modo de peeling limpo. |

| Rasgou durante a abertura. | Força de descolamento muito alta, camada de selagem rígida, bordas afiadas da bandeja, largura de selagem estreita. | Reduzir a área de descolamento, otimizar a largura/borda da selagem e adotar um sistema/estrutura de fácil descolamento mais estável. |

| Abertura irregular (resíduo/borda irregular) | contaminação, incompatibilidade do sistema, flutuação de parâmetros | Estabilizar a janela de vedação, melhorar o controle de limpeza/condensação, especificar o requisito de "descascamento limpo". |

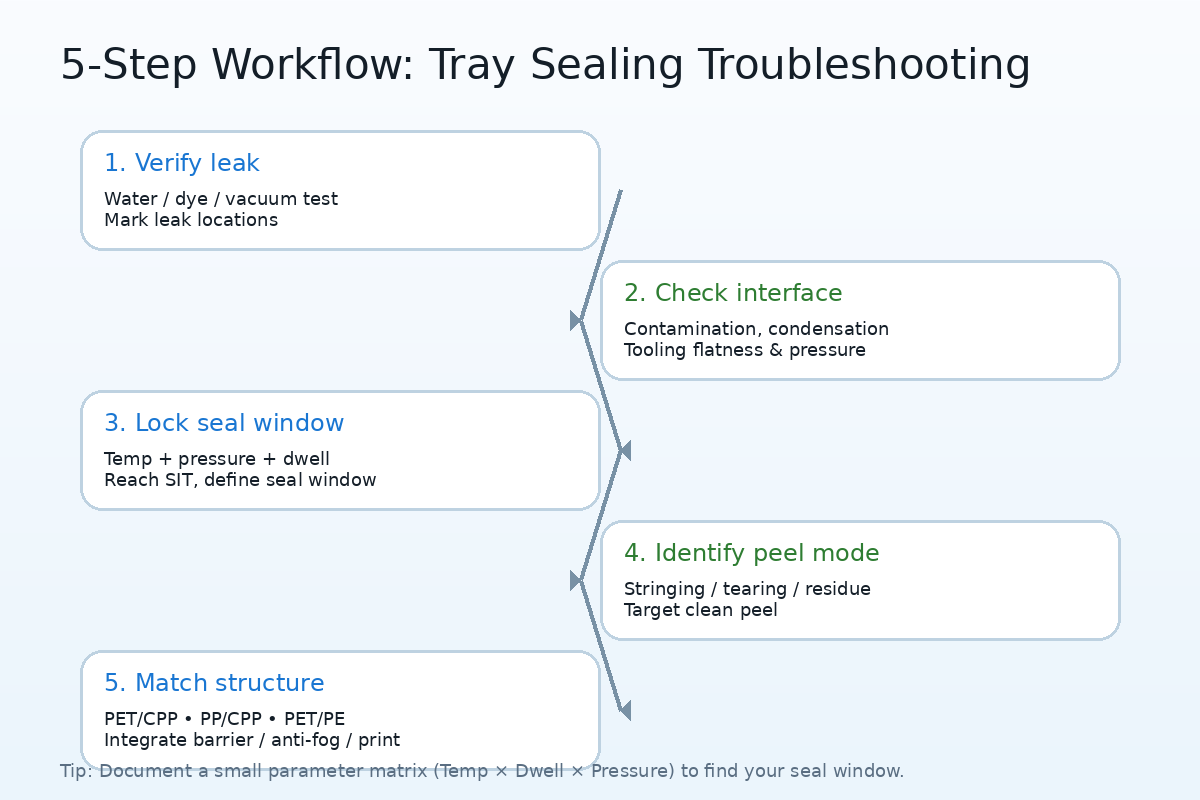

2) Um fluxo de trabalho de resolução de problemas em 5 etapas (use nesta ordem)

Passo 1: Confirme se realmente há um vazamento (não comece aumentando a temperatura)

Faça um teste simples de vazamento (aperto com água, penetração de corante, teste de vácuo, se disponível).

Marque os locais de vazamento: cantos, pontos de início/fim, zonas de rugas.

Caso existam vazamentos nos canais, resolva primeiro os problemas de rugas, contaminação e uniformidade de pressão.

Etapa 2: Inspecionar a interface e o estado das ferramentas (contaminação, planicidade e manuseio da bobina).

Umidade/óleos/poeira na flange da bandeja

Interação entre condensação e antiembaçante em condições de refrigeração ( Bandejas para carne/frutos do mar/sushi de supermercado: barreira, antiembaçante, fácil de abrir e guia de impressão )

Acúmulo de carbono nas conexões, limpeza da cabeça de vedação

Verificações obrigatórias: estabilidade da tensão da bobina, alinhamento/registro, planicidade da cabeça de selagem e distribuição de pressão.

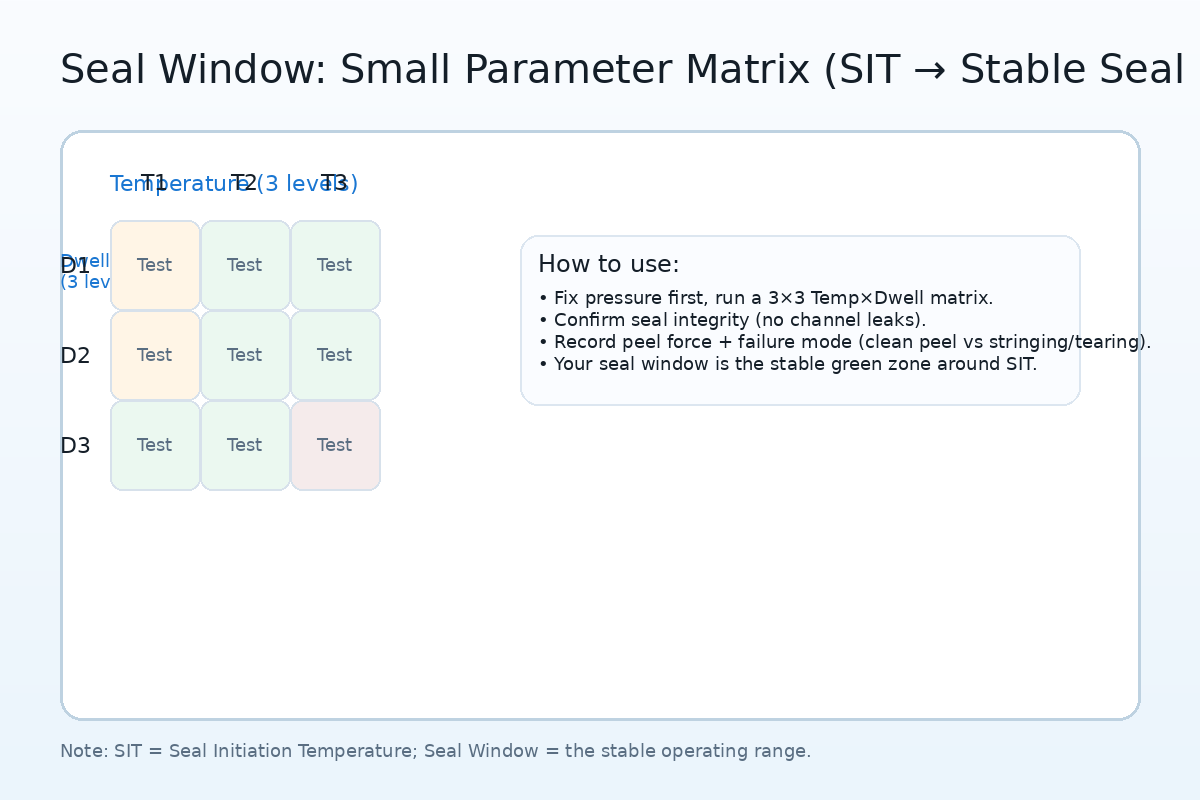

Etapa 3: Trave a janela de vedação com uma matriz de parâmetros controlada.

Evite alterar apenas a temperatura. Registre as três alterações:

Temperatura de vedação

Pressão de vedação

Tempo de permanência

Objetivo profissional: atingir a temperatura de início da selagem (SIT, na sigla em inglês) do selante e operar dentro de uma janela de selagem prática, onde se consiga tanto a integridade da selagem quanto o modo/força de descolamento desejados.

Comece com uma matriz pequena (por exemplo, 3 temperaturas × 3 tempos de permanência, pressão fixa). Encontre o limite em que não haja vazamentos e a película se separe corretamente, depois ajuste a pressão com precisão.

Etapa 4: Identificar o modo de falha da casca (ajuste de processo versus alteração de estrutura)

Formação de fios : geralmente ocorre por superaquecimento ou fora do período de descascamento correto.

Rasgamento : geralmente devido à força de descolamento excessiva ou à camada de selagem muito agressiva; também devido à geometria da borda da bandeja.

Descascamento com resíduos/irregularidades : contaminação ou incompatibilidade.

Nota: os sistemas de fácil remoção possuem mecanismos e sensibilidades diferentes — os sistemas mais sensíveis exigem um controle mais rigoroso das janelas.

Etapa 5: Se os parâmetros estiverem estáveis, mas os resultados ainda variarem, passe para a correspondência de estrutura.

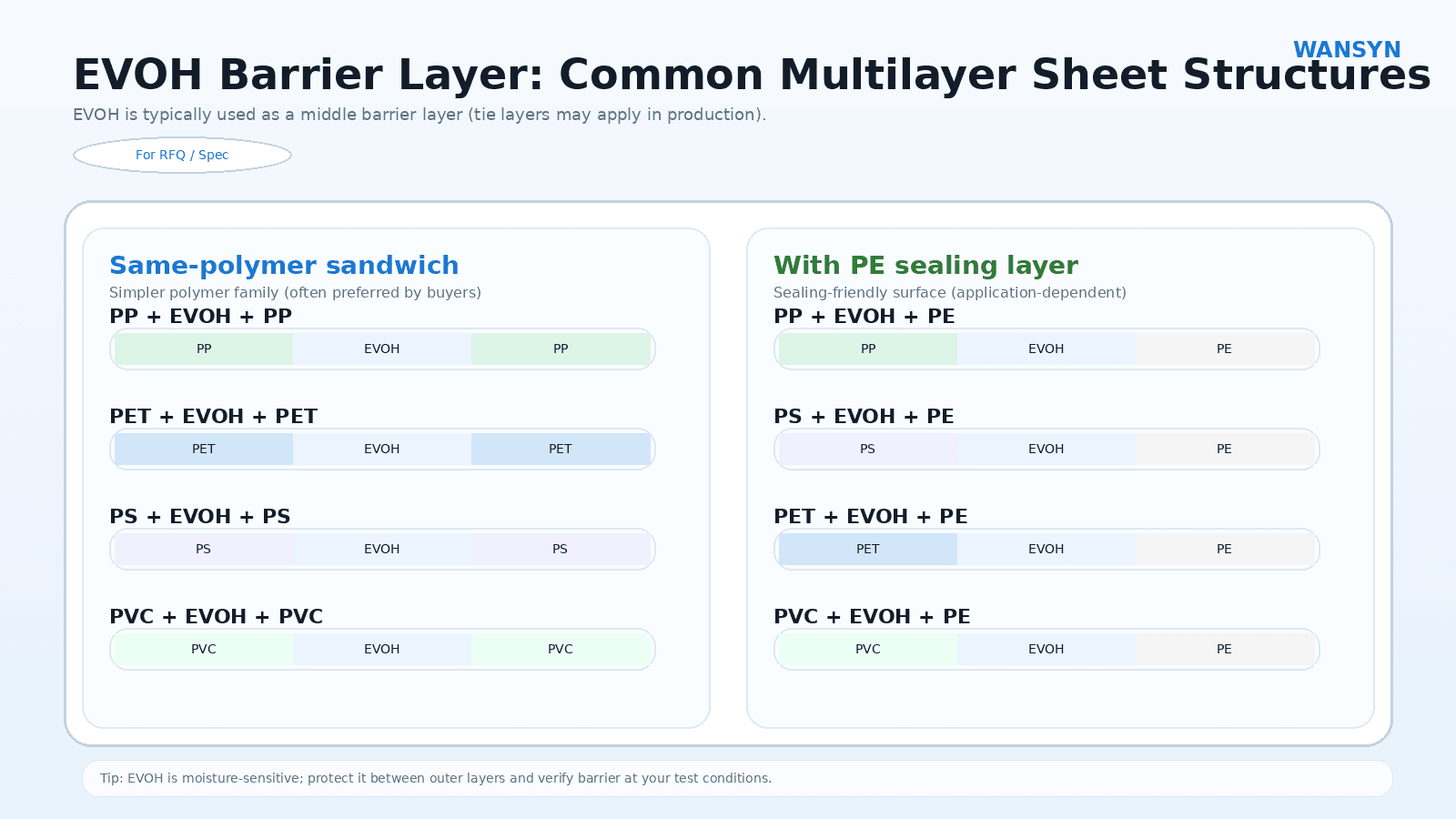

Quando os parâmetros estão definidos, mas ainda há variações, ou quando são necessários requisitos adicionais (barreira/antiembaçante/impressão), a compatibilidade de estrutura/sistema torna-se fundamental:

Para maior robustez e descascamento consistente: considere Bobinas de folhas laminadas de PET/CPP ou PP/CPP

Para configurações de selagem específicas ou equilíbrio de custos: PET/PE pode funcionar — se você definir claramente a janela de selagem, a força de descolamento e o modo de descolamento limpo.

Condição limite: as recomendações de estrutura devem ser validadas com a compatibilidade da cobertura/selante em seu equipamento real.

3) Orientação estrutural (PET/CPP vs PP/CPP vs PET/PE)

Bobinas de folhas laminadas de PET/CPP

Ideal para quem precisa de uma janela com vedação estável, alta qualidade de impressão e exibição de alta qualidade.

mais fácil de construir um comportamento de fácil descascamento controlado

Ótimo para impressão reversa + laminação (melhor resistência à abrasão)

Compatível com embalagens integradas: barreira / antiembaçante / fácil de abrir / impressão

Bobinas de chapa laminada PP/CPP

O melhor é quando você prioriza. resistência e estabilidade de produção

Robusto para manuseio em cadeia de frio e impacto.

Prioriza a consistência da vedação e, em seguida, adiciona funcionalidades complementares.

Bobinas de folhas laminadas de PET/PE

Ideal quando você precisa de compatibilidade específica de vedação ou equilíbrio entre custo e desempenho.

O sucesso depende de especificações claras e metas de janela/modo controladas.

4) Métodos de validação recomendados

Integridade da vedação: teste de compressão com água / penetração de corante / vazamento a vácuo (se disponível)

Descascamento: largura e velocidade de descascamento fixas; registro da força de descascamento e do modo de falha (descascamento limpo/formação de fios/rasgo).

Janela de vedação: pequena matriz de temperatura × tempo × pressão; documente o limite e bloqueie a receita.

5) 3 erros comuns de compra

Escrever “fácil de abrir” sem especificar a força de abertura desejada.

Testando apenas folhas planas, não bandejas moldadas (o afinamento dos cantos é importante).

Priorizando a cor da impressão, mas ignorando a resistência ao atrito (fundamental para bandejas de sushi impressas).

6) Lista de verificação para solicitação de cotação pronta para uso

Aplicação: bandejas refrigeradas para carnes/frutos do mar/sushi (detalhes: ____)

Estrutura preferencial: PET/CPP / PP/CPP / PET/PE (ou “favor recomendar”)

Espessura: __ mm; Largura/Diâmetro Externo do Rolo/Núcleo: __ / __ / __

Profundidade de formação: __ mm; vácuo/pressão; velocidade da linha: __

Método de selagem: selagem térmica / VSP / outro; ferramenta/dispositivo de fixação: __

Alvos:

Integridade da vedação: sem vazamentos / sem vazamentos no canal

Janela de vedação: __°C (intervalo)

Fácil de abrir: força de abertura alvo __ (ou fácil de abrir para o consumidor)

Modo de remoção: remoção limpa / sem fios / sem rasgar / sem resíduos

Antiembaçante: sim/não (tela refrigerada: __ dias)

Barreira: OTR __; WVTR __; base de teste: folha plana / bandeja moldada

Impressão: padrão/marca de sushi; requisito de resistência à abrasão: __

Temperatura da cadeia de frio: __°C

Conformidade: requisitos de contato com alimentos para o seu mercado: __

Perguntas frequentes

P1: Um vazamento no canal é sempre causado por baixa temperatura?

Não. Rugas, contaminação, pressão não uniforme e achatamento da cabeça são causas comuns.

Q2: Como você costuma consertar o encordoamento?

Utilize uma pequena matriz de parâmetros para trazer a temperatura/tempo de permanência de volta à faixa correta de remoção, e então refine a força e o modo de remoção.

P3: O que é comum nas bandejas de sushi impressas?

Resistência à fricção e abertura inconsistente. Impressão reversa + laminação, além de uma janela de vedação controlada, geralmente ajudam.

Se você estiver enfrentando problemas como vazamentos no canal, rugas na vedação, formação de fios, rasgos ou abertura irregular, podemos recomendar uma solução laminada adequada (PET/CPP, PP/CPP, PET/PE) com base em seus equipamentos e objetivos, além de amostras e orientações de processo para estabilizar a área de vedação e aumentar o rendimento.