Comment éviter les fissures lors de la congélation des barquettes thermoformées de viande et de fruits de mer (chaîne du froid à -20 °C)

Les emballages de la chaîne du froid peuvent paraître intacts à température ambiante, jusqu'à ce qu'ils subissent les contraintes logistiques réelles : congélation à -20 °C, empilage, vibrations et chutes. C'est alors que les défaillances typiques apparaissent.

Fissures dues au congélateur (souvent dans les coins / zones d'emboutissage profond)

Blanchiment des angles (blanchiment sous contrainte / micro-déformation)

Cassage des gouttes après congélation ou manipulation réfrigérée

Si vous recherchez des informations sur le thermoformage résistant aux fissures de congélation ou sur la robustesse des plateaux à basse température, la clé est la suivante : les défaillances sont généralement dues à un système de répartition de l’épaisseur + contraintes résiduelles + basse température. Fragilité + charges de manutention — ce n'est pas un facteur unique.

Le principal facteur est l'amincissement des coins dû à un taux d'étirage élevé et à une épaisseur de formage non uniforme.

Les basses températures réduisent la ductilité, et Les contraintes résiduelles font que les microfissures/craquelures se transforment en fissures visibles.

La voie d'amélioration la plus rapide est : (1) améliorer la distribution de l'épaisseur, (2) réduire les contraintes résiduelles, (3) valider sur des plateaux formés dans des conditions réelles de chaîne du froid.

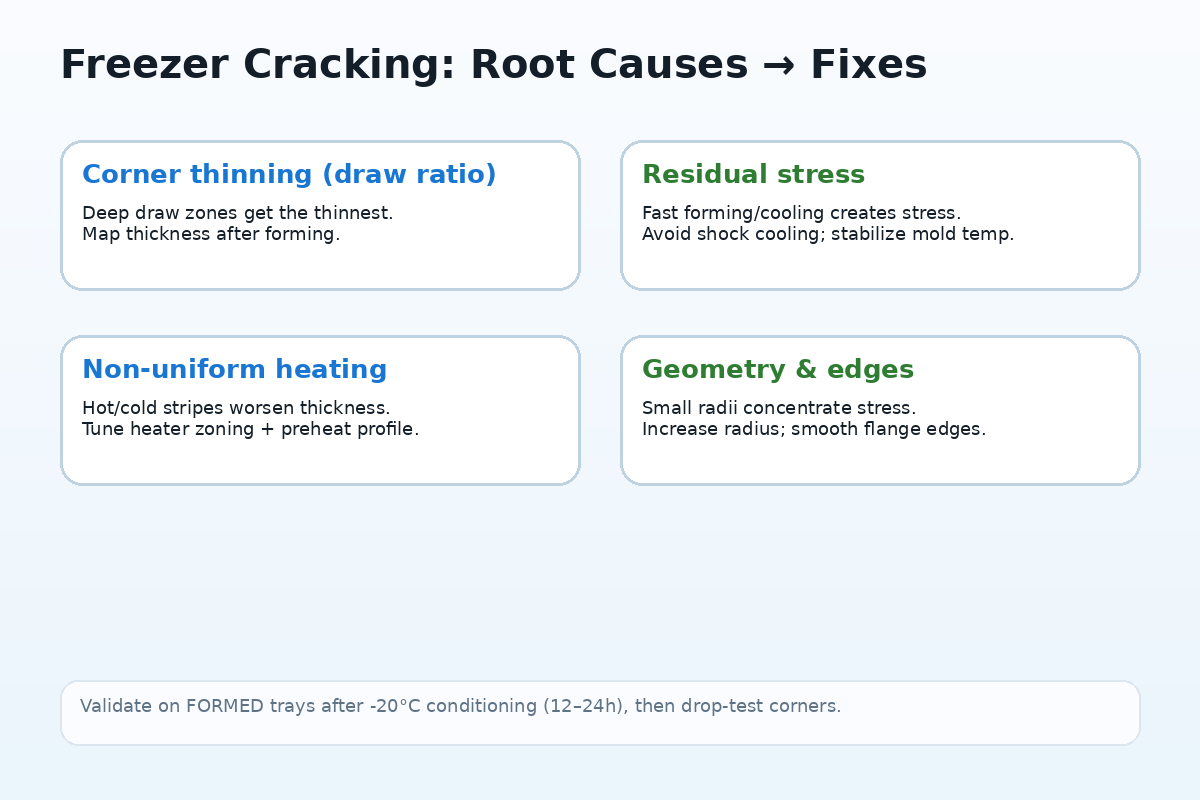

1) Causes profondes de la fissuration à -20°C

Cause A — Amincissement des coins dû au rapport de tirage (la plus courante)

Le thermoformage étire la tôle ; les angles et les emboutissages profonds deviennent les zones les plus fines et les plus fragiles. Le taux d’emboutissage est couramment utilisé pour estimer l’épaisseur minimale et le risque d’amincissement.

Signes courants

Les fissures commencent aux angles/rayons

Les échecs augmentent avec la profondeur des plateaux.

Les tests sur feuilles plates sont concluants, les tests sur plateaux moulés échouent.

Cause B — Fragilité à basse température + contraintes résiduelles

À basse température et à des vitesses de déformation élevées, les polymères se comportent de manière plus fragile (temps de déformation plastique réduit). Les contraintes résiduelles peuvent entraîner la fissuration et, à terme, la rupture.

Signes courants

Blanchir avant de craqueler

Les fissures apparaissent après le stockage frigorifique/transport, et non immédiatement.

Cause C — Chauffage et refroidissement non uniformes

Un chauffage irrégulier accroît les variations d'épaisseur et les contraintes ; des irrégularités de refroidissement augmentent également les contraintes internes et le risque de déformation.

Cause D — Concentration des contraintes géométriques

Les petits rayons de courbure des angles et les bords tranchants des brides concentrent les contraintes, ce qui est particulièrement dangereux à température de congélation.

2) Conseils de formage pour améliorer la ténacité à basse température (avant changement de matériau)

Conseil 1 — Améliorer la répartition de l'épaisseur dans les angles

Augmentez le rayon des angles autant que possible.

Utilisez/optimisez l'assistance au bouchon pour pré-étirer et répartir le matériau plus uniformément, réduisant ainsi l'amincissement dans les zones profondes.

Examiner le rapport d'étirage par rapport à l'épaisseur initiale de la feuille

Conseil 2 — Améliorer l'uniformité du chauffage

Réglez le zonage du chauffage (évitez les zones chaudes/froides)

Maintenir un profil de préchauffage contrôlé pour un formage stable

Conseil 3 — Réduire les contraintes résiduelles

Évitez les refroidissements brusques ; maintenez une température constante dans le moule.

Équilibre vitesse de formage et vitesse de refroidissement

Assurer une manipulation stable de la bande et un serrage répétable

Conseil 4 — Valider sur des plateaux formés à froid

Pour les emballages sous chaîne du froid, valider après formage et après conditionnement :

cartographie d'épaisseur (coin/mur/fond)

conditionnement à froid à la température cible (par exemple, -20 °C pendant 12 à 24 h)

tests de chute (la chute en commençant par un coin est cruciale)

3) Approches liées aux matériaux et aux structures stratifiées

Remarque : les performances « meilleures à basse température » dépendent de la qualité, de la formulation et de la géométrie du plateau. Utilisez la sélection de structure pour élargir votre plage de fonctionnement optimale, puis validez sur votre ligne de production.

Option 1 — Systèmes axés sur la robustesse (rouleaux de feuilles laminées PP/CPP)

Le PP est souvent décrit comme plus flexible et absorbant les chocs que le PET dans de nombreuses applications d'emballage, ce qui peut faciliter la manutention et le transport ; toutefois, ses performances finales doivent être prouvées par des tests sur plateau formé et à froid.

Quand cela aide

Projets privilégiant la robustesse de la chaîne du froid

Il est nécessaire d'intégrer l'impression et les autres fonctions au sein d'un système.

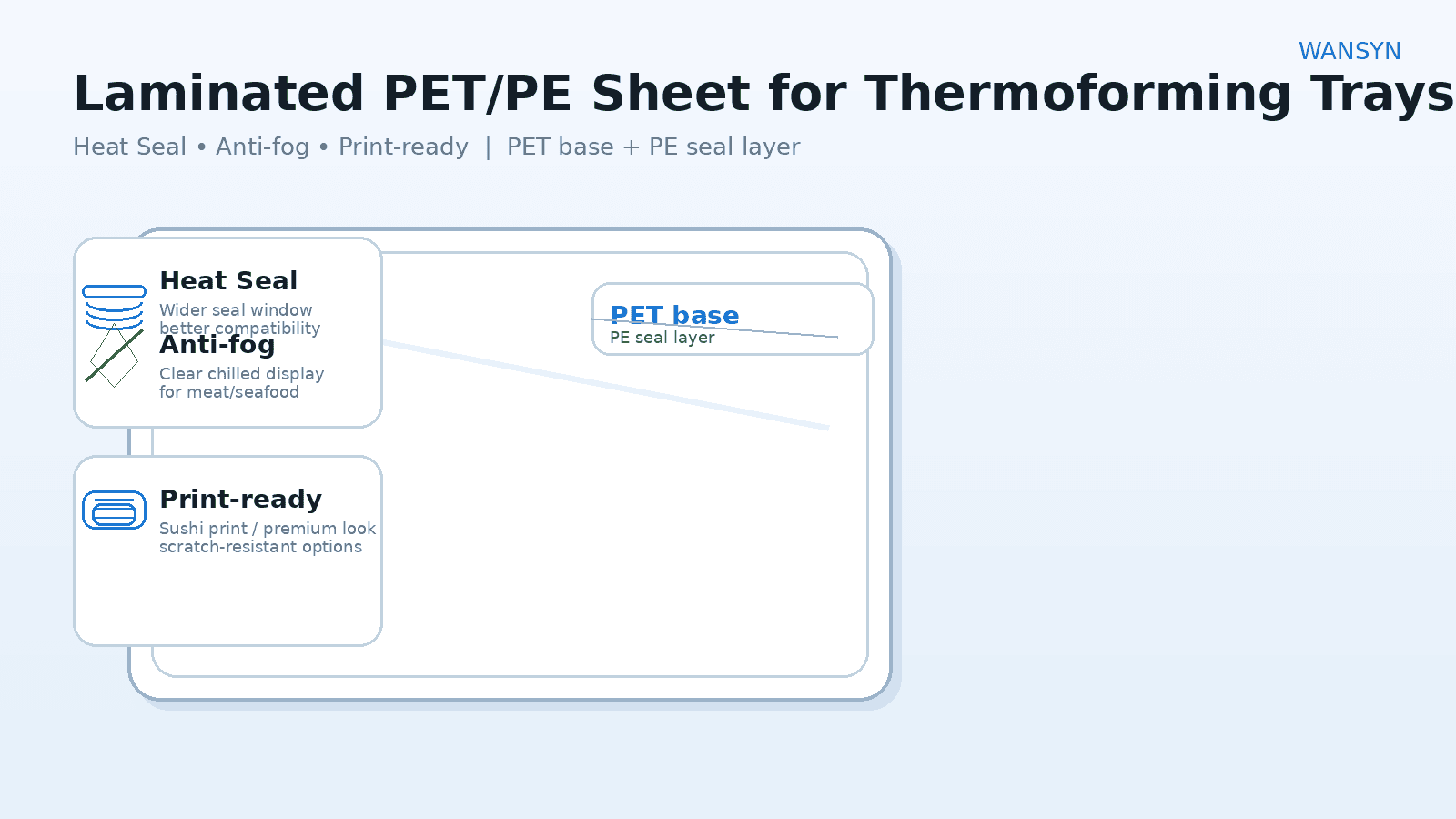

Option 2 — Systèmes laminés à base de PET (PET/CPP ou PET/PE)

Le PET est largement utilisé pour les emballages transparents ; les solutions laminées en PET peuvent être conçues pour répondre à des besoins fonctionnels (impression, barrière, compatibilité antibuée), mais nécessitent un contrôle strict de la répartition de l'épaisseur et des cibles de résistance aux chocs froids.

Quand cela aide

Présentoir transparent et plateaux de marque

Intégration du système avec les exigences en matière de barrière/anti-buée/impression

Important : Vérifiez toujours la compatibilité avec votre système de fermeture/scellage ; l’intégrité du joint et le comportement au pelage peuvent être altérés par temps froid.

4) Plan de test recommandé pour « l’emballage sous chaîne du froid »

Définissez clairement votre plan de test :

Température cible : ___°C (ex. : -20°C)

Durée de conditionnement : 12 à 24 h

test de chute : hauteur + orientation (coin en premier)

charge d'empilage : simulation de carton/palette

Acceptation : absence de fissures ; définir la tolérance de blanchiment si nécessaire.

5) Liste de contrôle de la demande de prix prête à être publiée

Application : plateau de viande/fruits de mer (réfrigéré/congelé)

Température de la chaîne du froid : ___°C ; durée de conservation : ___ jours

Conception du plateau : profondeur ___ mm ; rayon des angles ___ mm ; largeur de la bride ___ mm

Structure préférée : PP/CPP / PET/CPP / PET/PE (ou « veuillez recommander »)

Épaisseur de la tôle : ___ mm ; largeur/diamètre extérieur/âme du rouleau : ___ / ___ / ___

Formage : vide/pression ; assistance au bouchage oui/non ; vitesse de ligne ___

Défaillance : fissures aux coins / blanchiment / casse suite à une chute

Essais : conditionnement ___ h à ___°C ; hauteur de chute ___

Fermeture/scellage : thermoscellage / VSP ; (si décollement facile) cible de décollement ___

Fonctions (optionnelles) : barrière OTR/WVTR ___; antibuée oui/non; impression oui/non

Conformité : exigences relatives au contact alimentaire pour votre marché ___

FAQ

Q1 : Pourquoi résiste-t-il à température ambiante mais se fissure-t-il au congélateur ?

Les basses températures réduisent la ductilité ; le formage crée des angles fins et des contraintes résiduelles, ce qui rend le plateau formé beaucoup plus sensible.

Q2 : Le correctif le plus rapide à se former ?

Améliorer la répartition de l'épaisseur dans les angles (assistance par bouchon, uniformité du chauffage, rayon) et réduire les contraintes résiduelles.

Q3 : Dois-je tester uniquement l’impact sur une feuille plate ?

Non – valider sur des plateaux formés après conditionnement à froid pour un emballage réaliste en chaîne du froid.

Si vos barquettes thermoformées pour viande/fruits de mer se fissurent ou blanchissent lors du transport en congélateur, nous pouvons vous recommander une solution de feuille laminée adaptée (PP/CPP, PET/CPP, PET/PE) en fonction de la profondeur de votre barquette, de l'objectif de répartition de l'épaisseur et du système de scellage, ainsi que des échantillons et des conseils d'application.