Wie man Risse in tiefgezogenen Fleisch- und Fischschalen beim Einfrieren verhindert (-20°C Kühlkette)

Kühlkettenverpackungen mögen bei Raumtemperatur in Ordnung aussehen – bis sie die realen Logistikbedingungen durchlaufen: Einfrieren bei -20 °C, Stapeln, Vibrationen und Stöße. Dann treten typische Fehler auf:

Gefrierschrankrisse (oft an Ecken / in tiefen Entnahmebereichen)

Eckenaufhellung (Spannungsaufhellung / Mikrodeformation)

Tropfenbruch nach dem Einfrieren oder der Handhabung bei Kälte

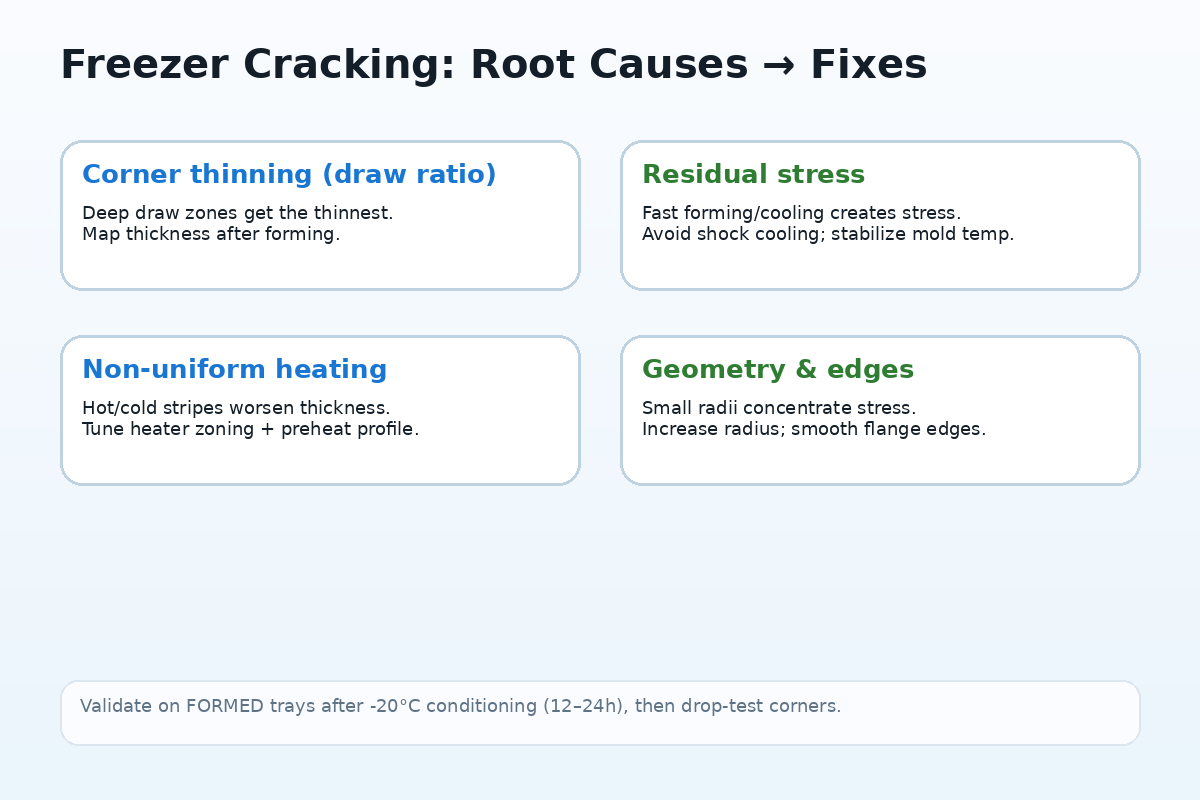

Wenn Sie nach Tieftemperaturrissen beim Tiefziehen oder nach Schalen mit geringer Zähigkeit suchen, ist der Schlüssel folgender: Ausfälle werden in der Regel durch ein System aus Dickenverteilung + Eigenspannung + niedriger Temperatur verursacht. Sprödigkeit und Belastungen beim Umgang – kein einzelner Faktor.

Hauptursache ist die Eckenausdünnung, die durch ein hohes Ziehverhältnis und eine ungleichmäßige Umformdicke bedingt ist.

Niedrige Temperaturen verringern die Duktilität, Restspannungen führen dazu, dass Mikrorisse/Haarrisse zu sichtbaren Rissen anwachsen.

Der schnellste Weg zur Verbesserung ist: (1) Verbesserung der Dickenverteilung, (2) Reduzierung der Eigenspannungen, (3) Validierung an geformten Trays unter realen Kühlkettenbedingungen.

1) Hauptursachen der Rissbildung bei -20°C

Ursache A – Eckverdünnung durch zu hohes Ziehverhältnis (am häufigsten)

Beim Thermoformen wird das Blech gestreckt; Ecken und tiefe Ziehstellen werden zu den dünnsten und schwächsten Bereichen. Das Ziehverhältnis wird häufig verwendet, um die Mindestdicke und das Risiko der Materialausdünnung abzuschätzen.

Häufige Anzeichen

Risse entstehen an Ecken/Radien.

Mit zunehmender Tiefe der Trays steigt die Ausfallrate.

Flachblechtests bestanden, Formblechtests nicht bestanden

Ursache B – Sprödigkeit bei niedrigen Temperaturen + Eigenspannung

Bei niedrigen Temperaturen und höheren Dehnungsraten verhalten sich Polymere spröder (kürzere Zeit bis zum Erreichen der Streckgrenze). Restspannungen können zu Rissbildung und schließlich zum Versagen führen.

Häufige Anzeichen

Aufhellen vor dem Aufbrechen

Risse entstehen erst nach der Kühllagerung/dem Transport, nicht sofort

Ursache C – Ungleichmäßige Erwärmung und Abkühlung

Ungleichmäßige Erwärmung erhöht die Dickenschwankungen und die Spannungen; Ungleichmäßigkeiten bei der Abkühlung erhöhen ebenfalls die inneren Spannungen und das Risiko von Verformungen.

Ursache D – Geometrische Spannungskonzentration

Kleine Eckradien und scharfe Flanschkanten konzentrieren die Spannung – besonders gefährlich bei Gefrierschranktemperaturen.

2) Formgebungstipps zur Verbesserung der Tieftemperaturzähigkeit (vor dem Materialwechsel)

Tipp 1 – Verbesserung der Dickenverteilung an den Ecken

Vergrößern Sie den Eckradius, wo möglich.

Die Plug-Assist-Funktion nutzen/optimieren, um das Material vorzudehnen und gleichmäßiger zu verteilen, wodurch die Ausdünnung in tieferen Bereichen reduziert wird.

Vergleich des Ziehverhältnisses mit der anfänglichen Blechdicke

Tipp 2 – Verbesserung der Heizgleichmäßigkeit

Heizungszonen optimieren (Streifen zwischen heiß und kalt vermeiden)

Für eine stabile Formgebung ein kontrolliertes Vorwärmprofil einhalten.

Tipp 3 – Reduzieren Sie die Eigenspannung

Vermeiden Sie plötzliche Abkühlung; halten Sie die Formtemperatur konstant.

Gleichmäßige Formgebungsgeschwindigkeit und Abkühlrate

Gewährleisten Sie eine stabile Bahnführung und wiederholbare Klemmung.

Tipp 4 – Validierung auf geformten Trays unter kalten Bedingungen

Bei Kühlkettenverpackungen ist die Validierung nach dem Formen und nach der Konditionierung durchzuführen:

Dickenmessung (Ecke/Wand/Boden)

Kaltkonditionierung bei Zieltemperatur (z. B. -20 °C für 12–24 h)

Falltests (Ecke zuerst ist entscheidend)

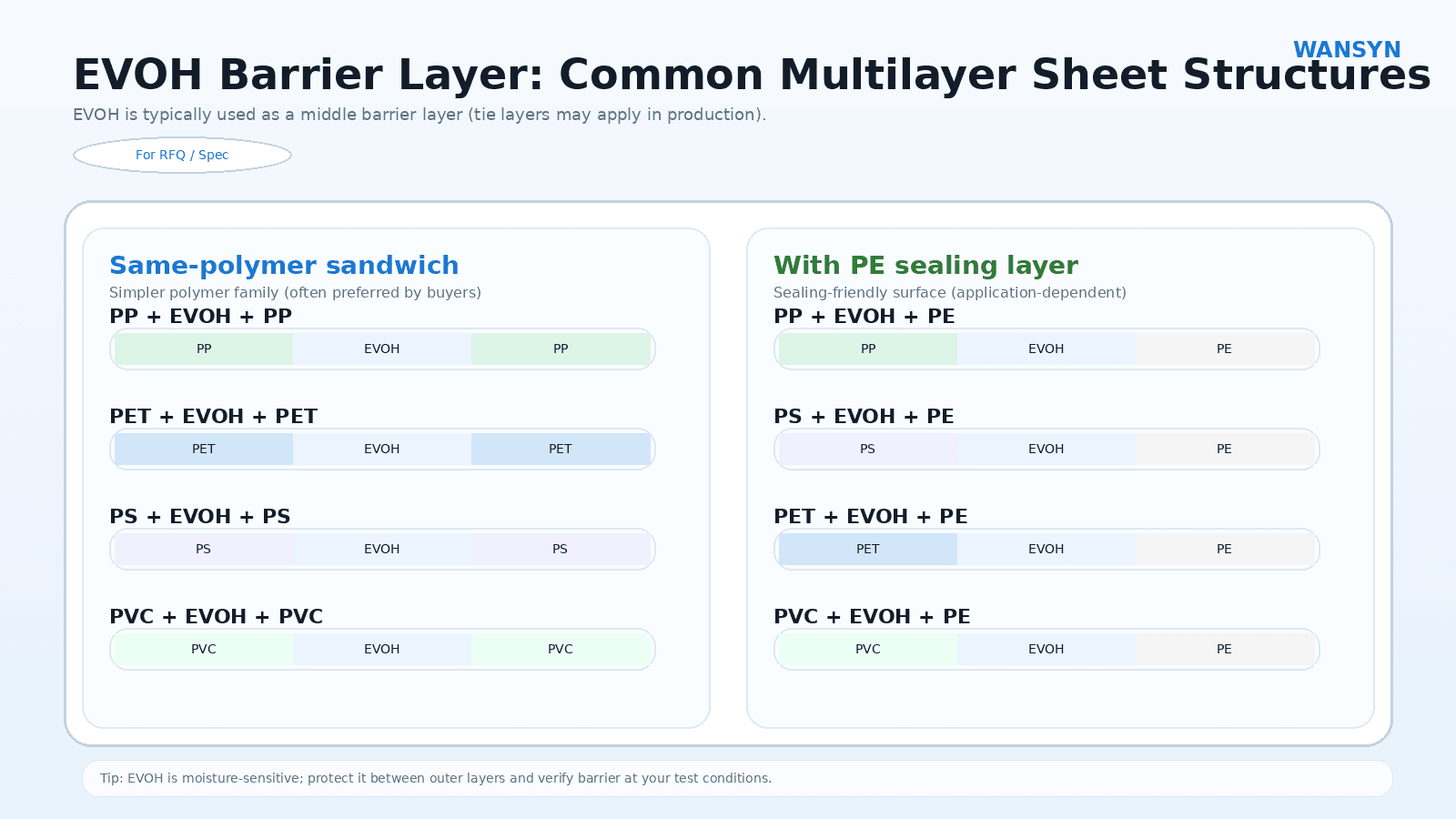

3) Material- und Laminatstrukturansätze

Hinweis: „Besser bei niedrigen Temperaturen“ hängt von der Sorte, der Rezeptur und der Geometrie der Böden ab. Nutzen Sie die Strukturauswahl, um den Erfolgsbereich zu erweitern, und validieren Sie die Ergebnisse anschließend in Ihrer Produktionsanlage.

Option 1 — Robuste Systeme (PP/CPP-laminierte Plattenrollen)

PP wird oft als flexibler und stoßdämpfender als PET in vielen Verpackungsanwendungen beschrieben, was bei Handhabungs-/Transportszenarien von Vorteil sein kann – die endgültige Leistungsfähigkeit muss jedoch in Formschalen- und Kaltversuchen nachgewiesen werden.

Wenn es hilft

Projekte, die der Robustheit der Kühlkettenabwicklung Priorität einräumen

Druck- und andere Funktionen müssen als System integriert werden.

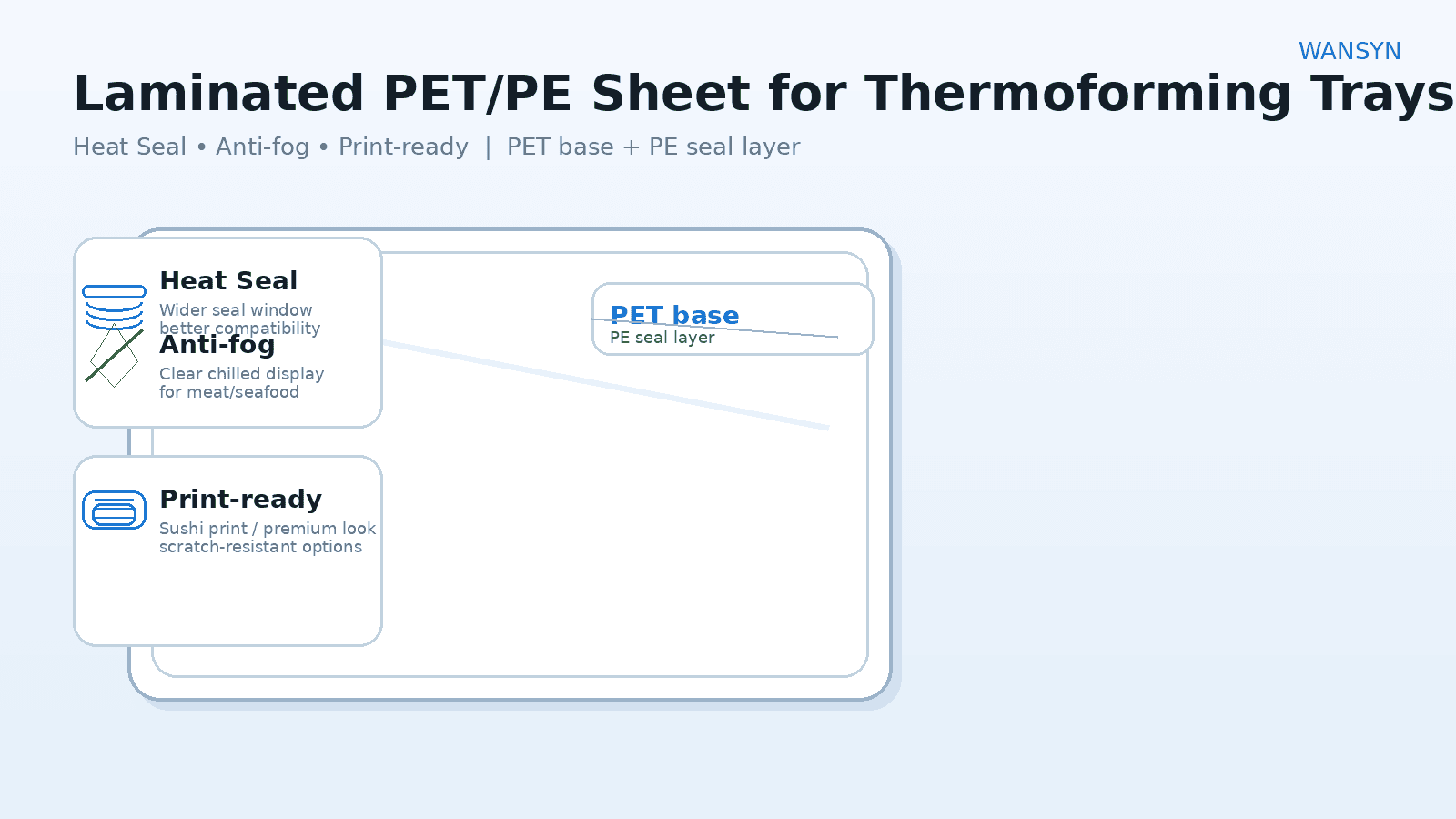

Option 2 — PET-basierte Laminatsysteme (PET/CPP oder PET/PE)

PET wird häufig für transparente Displayverpackungen verwendet; PET-Laminatlösungen können für funktionelle Anforderungen (Bedruckung, Barrierewirkung, Antibeschlag-Kompatibilität) entwickelt werden, erfordern jedoch eine genaue Kontrolle der Dickenverteilung und der Anforderungen an die Kältebeständigkeit.

Wenn es hilft

Übersichtliche Präsentation und Marken-Tabletts

Systemintegration mit Barriere-/Antibeschlag-/Druckanforderungen

Wichtig: Prüfen Sie stets die Kompatibilität mit Ihrer Deckel-/Versiegelungseinrichtung – die Dichtigkeit und das Abziehverhalten können sich bei Kälte verändern.

4) Empfohlener Testplan für „Kühlkettenverpackungen“

Definieren Sie Ihren Testplan klar:

Zieltemperatur: ___°C (z. B. -20°C)

Konditionierungszeit: 12–24 Stunden

Falltest: Höhe + Ausrichtung (Ecke zuerst)

Stapellast: Karton-/Palettensimulation

Akzeptanz: keine Risse; ggf. Weißungstoleranz definieren

5) Checkliste für druckfertige Angebotsanfragen

Anwendung: Fleisch-/Fischschale (gekühlt/gefroren)

Kühlkettentemperatur: ___°C; Lagerzeit: ___ Tage

Tablettkonstruktion: Tiefe ___ mm; Eckradius ___ mm; Flanschbreite ___ mm

Bevorzugte Struktur: PP/CPP / PET/CPP / PET/PE (oder „bitte empfehlen“)

Blechdicke: ___ mm; Rollenbreite/Außendurchmesser/Kern: ___ / ___ / ___

Formgebung: Vakuum/Druck; Pfropfenunterstützung ja/nein; Liniengeschwindigkeit ___

Fehler: Eckenrisse / Aufhellung / Bruch durch Herunterfallen

Prüfung: Konditionierung ___ h bei ___°C; Fallhöhe ___

Deckel/Versiegelung: Heißsiegelung / VSP; (bei leicht zu öffnenden Deckeln) Abziehpunkt ___

Funktionen (optional): Barriere OTR/WVTR ___; Antibeschlag ja/nein; Druck ja/nein

Einhaltung der Vorschriften: Anforderungen an Lebensmittelkontaktmaterialien für Ihren Markt ___

Häufig gestellte Fragen

Frage 1: Warum ist es bei Raumtemperatur beständig, reißt aber im Gefrierschrank?

Niedrige Temperaturen verringern die Duktilität; durch die Umformung entstehen dünne Ecken und Eigenspannungen, wodurch die geformte Schale viel empfindlicher wird.

Frage 2: Welche Lösung lässt sich am schnellsten realisieren?

Verbesserung der Dickenverteilung in den Ecken (Unterstützung beim Andrücken, gleichmäßige Erwärmung, Radius) und Reduzierung der Eigenspannungen.

Frage 3: Sollte ich nur die Stoßfestigkeit von Flachplatten testen?

Nein – Validierung auf vorgeformten Trays nach Kaltkonditionierung für realistische Kühlkettenverpackungen.

Falls Ihre tiefgezogenen Fleisch-/Fischschalen während der Tiefkühllogistik Risse bekommen oder sich weiß verfärben, können wir Ihnen basierend auf Ihrer Schalentiefe, dem angestrebten Dickenverteilungsmuster und dem Versiegelungssystem eine passende Lösung aus laminierten Platten (PP/CPP, PET/CPP, PET/PE) empfehlen – inklusive Mustern und Anwendungshinweisen.