Feuilles thermoformées conçues pour le recyclage : structures monomatériaux vs structures stratifiées

Si votre marché privilégie les objectifs de recyclabilité, commencez par des procédés mono-matériaux (mono-PET ou mono-PP) et n'ajoutez des couches que lorsque le besoin en termes de durée de conservation est prouvé.

Si vous avez besoin d'effets barrière, pelage, antibuée ou métalliques, les structures laminées (PET/CPP, PP/CPP, PET/PE) peuvent offrir des performances optimales ; il suffit de préciser au préalable les attentes en matière d'utilisation finale et d'élimination.

Toujours définir les objectifs OTR/WVTR, la profondeur de formage et le comportement du joint avant de verrouiller la structure.

1) Pourquoi la « conception pour le recyclage » est-elle désormais une exigence des acheteurs ?

Sur de nombreux marchés, notamment pour les exportateurs, les décisions relatives aux emballages sont de plus en plus liées aux règles de recyclabilité et aux exigences des distributeurs. Au sein de l'UE, le règlement PPWR encourage les emballages à être recyclables et réutilisables d'ici 2030, faisant de la « conception pour le recyclage » une exigence concrète et non plus un simple argument marketing.

Pour les barquettes et couvercles thermoformés, cela signifie que le choix du matériau doit tenir compte à la fois des performances (barrière, transparence, robustesse) et de la réalité de la fin de vie (compatibilité avec la collecte, le tri et le recyclage).

2) Commencez par l'arbre de décision : monomatériau ou stratifié ?

Utilisez cette règle simple :

Choisir un matériau monomatériau lorsque :

Votre marché cible valorise fortement la compatibilité avec le recyclage

La durée de conservation de votre produit est modérée et ne nécessite pas de barrière extrême.

Vous souhaitez une communication plus simple et plus claire sur les matériaux (une seule famille de polymères).

Choisissez le plastifié lorsque :

Vous devez respecter une durée de conservation cible stricte (aliments sensibles à l'oxygène et à l'humidité).

Vous avez besoin d'un pelage contrôlé, d'un traitement antibuée, d'une impression durable, d'un aspect métallique ou de performances de surface spéciales

Votre ligne de formage nécessite une couche d'étanchéité ou une propriété de surface spécifique.

Mise en garde : les stratifiés multi-matériaux peuvent être plus difficiles à recycler dans certains systèmes, car leurs couches ne sont pas facilement séparables (ce problème est souvent évoqué pour certains formats PET/PE). La recyclabilité dépend du marché et du système ; renseignez-vous auprès de votre mairie pour connaître les consignes de recyclage.

3) Liste de contrôle des performances : ce que vous devez définir avant de choisir la structure

Avant de demander à un fournisseur de vous recommander du PET/CPP, du PET/PE ou du PP/CPP, vérifiez ces 8 points :

Applications : plateaux à sushis, coquilles à desserts, inserts en chocolat, plateaux viande/MAP, pots à produits laitiers, etc.

Profondeur de formage : plateau d’affichage peu profond vs insert à cavité profonde (affecte l’amincissement et la barrière après formage)

Clarté/brillance : présentoir haut de gamme vs plateau de transport fonctionnel

Cible de la barrière : niveaux OTR/WVTR et conditions de test (pièce plate vs pièce formée)

Scellage et pelage : fenêtre de scellage, force de déchirure cible, exigences relatives au mode de défaillance

Vitrine anti-buée/réfrigérée : la formation de buée est-elle un réel problème pour les rayons ? (Pour les produits frais/réfrigérés, souvent oui)

Résistance aux basses températures : distribution à l'état refroidi/gelé, risque de fissuration

Perspectives de fin de vie : préférence pour un matériau unique, recommandations locales en matière de recyclage, politique de l’acheteur

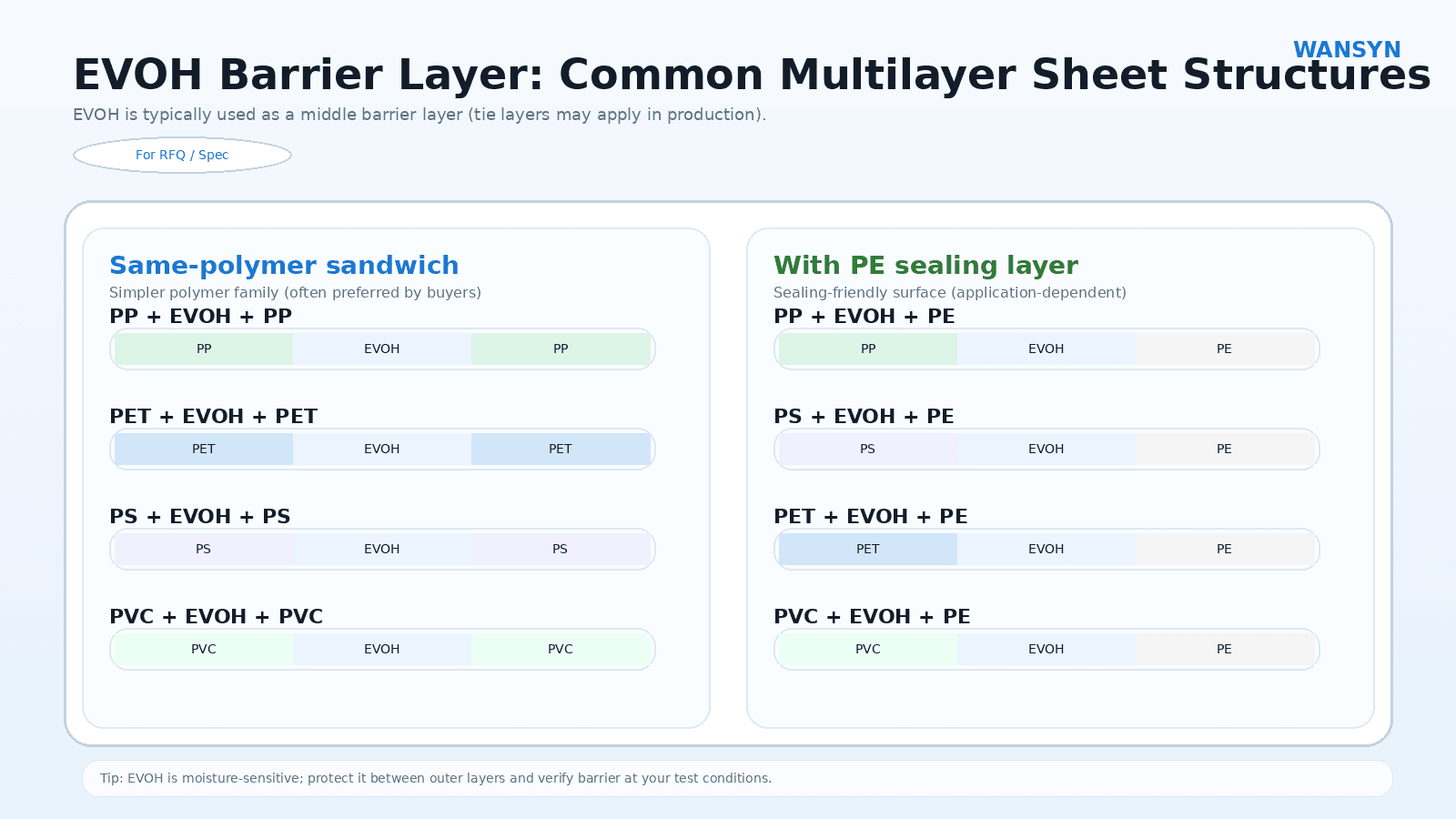

4) Options typiques de structure des feuilles thermoformées (et les problèmes qu'elles résolvent)

Voici les parcours d'achat les plus courants :

Option A : Mono-PET (ou solutions de la famille PET)

Idéal pour : affichage haute définition, bonne rigidité, nombreuses lignes de thermoformage

Compromis : le comportement de la barrière et du joint peut nécessiter un ajustement en fonction du produit.

À utiliser lorsque : un affichage haut de gamme et un message sur le recyclage sont importants

Option B : Mono-PP

Idéal pour : robustesse, performance des charnières, certaines applications en contact avec les aliments

Compromis : la clarté diffère de celle du PET ; les cibles de barrière peuvent nécessiter des travaux de conception.

À utiliser lorsque : vous souhaitez une approche monomatériau à base de PP

Option C : PET/CPP ou PP/CPP laminé (performance optimisée)

Idéal pour : équilibrer la stabilité de formage avec le comportement d'étanchéité/de pelage et les couches fonctionnelles

Pourquoi ça marche : on conserve une base robuste (PET ou PP) et on ajuste la surface/l'étanchéité grâce à des couches à base de CPP

À utiliser lorsque : vous avez besoin d'un décollement facile, d'un meilleur contrôle de l'étanchéité, d'une performance de surface optimale tout en maintenant la productivité du formage

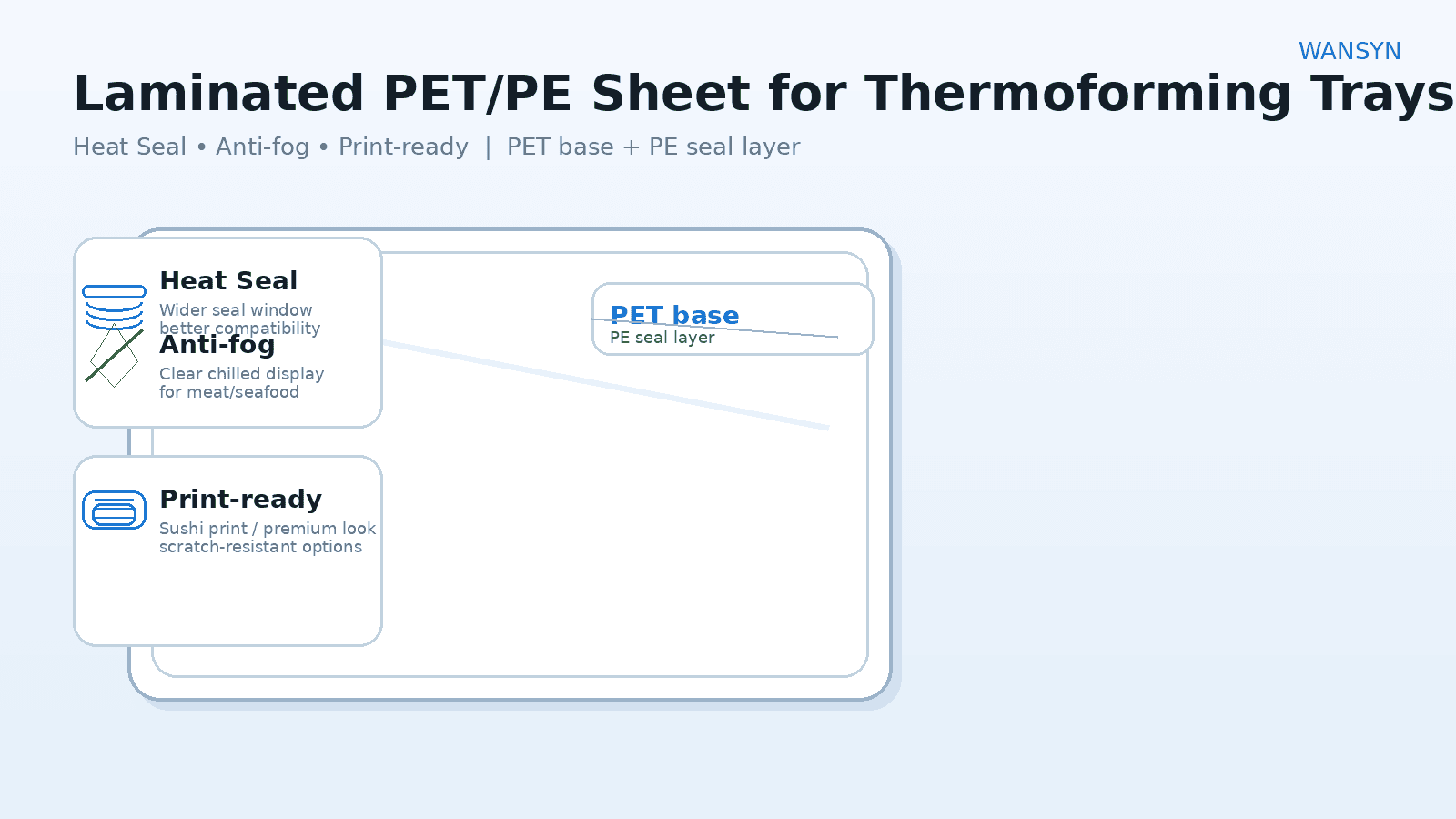

Option D : PET/PE laminé (ou PET/PE/fonctionnel)

Idéal pour : certains systèmes d'étanchéité et l'équilibrage du rapport coût-performance

Compromis : selon les définitions locales du recyclage, les formats PET/PE peuvent être considérés comme plus difficiles à recycler en raison de leurs couches indissociables – il est donc important de vérifier les exigences du marché au plus tôt.

5) Comment éviter le surdimensionnement : adapter la barrière à la durée de conservation

Une erreur fréquente consiste à acheter des structures à ultra-barrière pour des produits qui n'en ont pas besoin.

Une méthode pratique :

Cartographiez la sensibilité de votre produit (oxygène vs humidité)

Définir des objectifs OTR/WVTR par paliers (standard/amélioré/ultra)

Valider la barrière après thermoformage (les coins formés peuvent s'amincir et modifier les résultats)

6) Que faut-il envoyer à votre fournisseur : une demande de devis d’une page qui définit rapidement la structure adéquate ?

Copiez/collez ceci dans votre demande de devis :

Produit : __________ (plateau à sushis / insert en chocolat / plateau de charcuterie / pot de produits laitiers)

Préférence de structure : matériau monomatériau préféré ? oui/non (pourquoi)

Épaisseur : ___ mm (plage acceptable)

Largeur : ___ mm ; diamètre extérieur du rouleau : ___ ; diamètre du noyau : ___

Profondeur de formage : ___ mm ; type d’outil : vide/pression ; vitesse de ligne : ___

Exigence de clarté/brillance : élevée/moyenne/non critique

Cible de la barrière : OTR ___ ; WVTR ___ ; condition de test : ______

Scellage/décollement : fenêtre de scellage ___°C ; force de décollement ___ N/15 mm (ou « ouverture facile pour le consommateur »)

Options supplémentaires : antibuée / anti-rayures / imprimable / métallisé / résistant au froid

Conformité : exigences relatives au contact alimentaire sur votre marché (à préciser)

7) Guides associés

FAQ

Q1 : Les matériaux monomatériaux sont-ils toujours plus recyclables que les structures stratifiées ?

En pratique, c'est souvent le cas, mais la recyclabilité dépend du système local de collecte/tri/recyclage et du format spécifique.

Q2 : Ai-je besoin d'une barrière ultra-résistante pour chaque plateau-repas ?

Non. Adaptez la barrière de protection à la durée de conservation ; une barrière « surdimensionnée » peut augmenter les coûts sans réel avantage.

Q3 : Comment spécifier correctement « facile à peler » ?

Définissez la fenêtre de scellage et la force de déchirure cible, puis validez sur votre équipement de scellage.

Q4 : Quand un traitement antibuée est-il nécessaire ?

Si votre produit est exposé dans un réfrigérateur et que la buée affecte sa visibilité et vos ventes, un traitement antibuée peut constituer une amélioration significative.

Q5 : Quelles informations permettent à un fournisseur de recommander rapidement PET/CPP vs PET/PE vs PP/CPP ?

Application + profondeur de formage + objectifs de barrière + exigences de scellement/décollement + durée de vie prévue.