Dépannage du scellage des barquettes thermoformées : fuites au niveau des canaux, plis du scellage, filage, déchirure et ouverture difficile (Easy-Peel)

La plupart des problèmes de scellage et d'ouverture facile des barquettes proviennent de spécifications incomplètes, de paramètres de scellage instables (température/pression/temps), de contamination/plis et d'une inadéquation entre la structure de la barquette et le système de fermeture — et non simplement d'un « mauvais matériau ».

Ordre recommandé : vérifier l’étanchéité → inspecter les plis/chemins des canaux → identifier le mode de défaillance du pelage (filage/déchirure/résidu) → utiliser une petite matrice de paramètres pour verrouiller la fenêtre d’étanchéité.

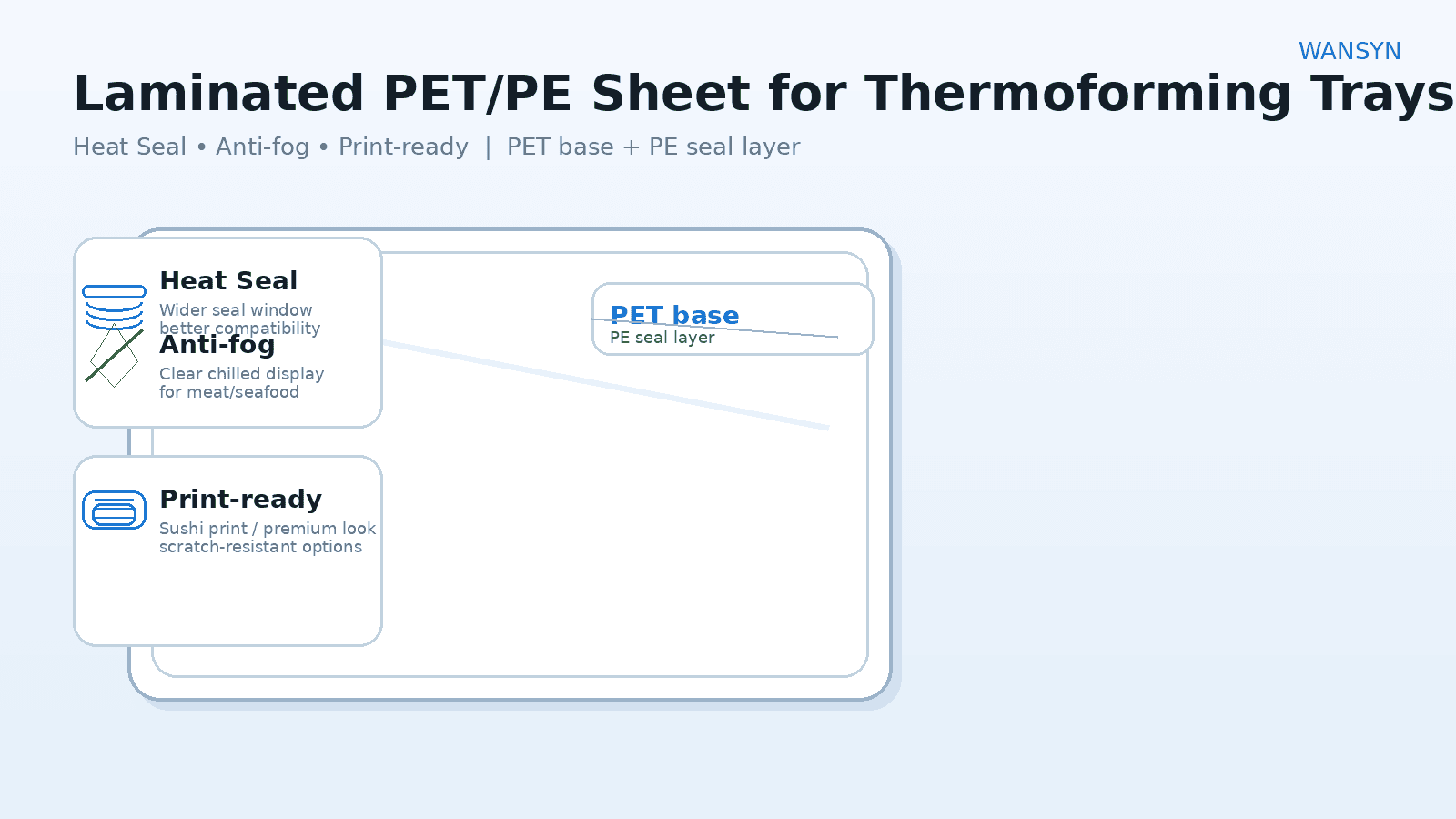

Pour une plus grande robustesse de traitement et une ouverture uniforme (en particulier pour la viande/les fruits de mer/les sushis réfrigérés), les rouleaux de feuilles laminées (PET/CPP, PP/CPP, PET/PE) s'intègrent souvent mieux aux exigences de barrière / anti-buée / facile à peler / impression.

1) Tableau de référence rapide (Symptôme → causes probables → premiers examens)

| Symptôme | Causes probables courantes | Premiers contrôles (les plus rapides) |

|---|---|---|

| Fuite du canal / perte d'intégrité du joint | plis créant une voie de fuite, contamination (huile/humidité/poussière), pression inégale/tête de scellage non plane, température basse ou temps de maintien trop court, déformation du plateau | Test d'étanchéité rapide (section 4), vérification de la continuité du joint torique, nettoyage des surfaces/accessoires, contrôle de la planéité de la tête et de la répartition de la pression |

| Plis du sceau | tension/alignement instable de la bande, retrait inégal, surchauffe ramollissant le film, pression excessive, mauvais alignement de l'outillage | Vérifier la tension et l'alignement de la bande, réduire légèrement la température ou le temps de maintien, vérifier la planéité de la tête. |

| Enfilage (pelure filandreuse) | Système de décollement facile hors de la fenêtre appropriée, surchauffe provoquant un décollement collant, force de décollement cible trop élevée | Utilisez une petite matrice de paramètres pour réduire la température/le temps de maintien, puis réinitialisez la cible de pelage et le mode de pelage propre. |

| Déchirure à l'ouverture | Force de pelage trop élevée, couche de scellage à forte adhérence, bords tranchants du plateau, largeur de scellage insuffisante | Réduire la cible de pelage, optimiser la largeur et le bord du scellage, passer à un système/une structure de pelage facile plus stable. |

| Ouverture irrégulière (résidus/bord dentelé) | contamination, incompatibilité du système, fluctuation des paramètres | stabiliser la fenêtre d'étanchéité, améliorer le contrôle de la propreté et de la condensation, spécifier l'exigence de « décollement propre » |

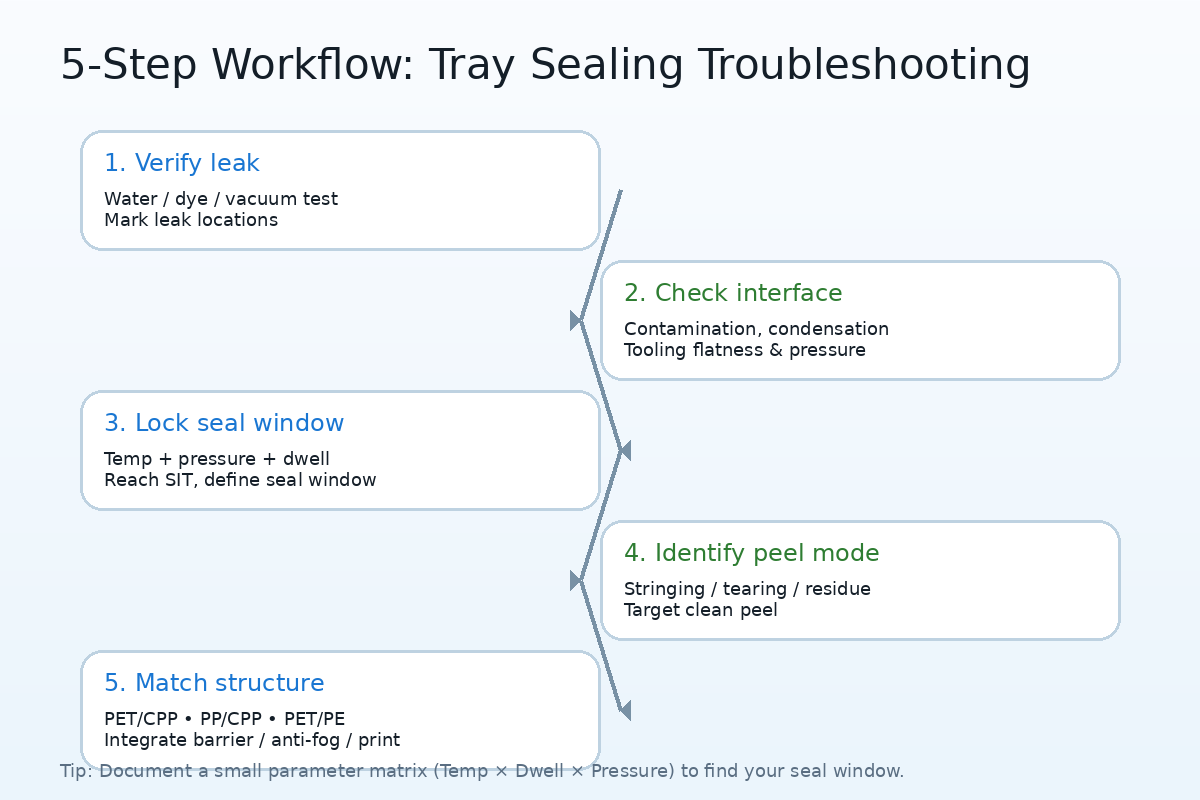

2) Un processus de dépannage en 5 étapes (à suivre dans cet ordre)

Étape 1 : Vérifiez s’il y a réellement une fuite (ne commencez pas par augmenter la température).

Effectuez un test d'étanchéité simple (test de compression d'eau, test de pénétration de colorant, test sous vide si disponible).

Repérer les zones de fuite : coins, points de départ/d'arrivée, zones de plis.

En cas de fuites dans les canaux, traiter d'abord les plis, la contamination et l'uniformité de la pression.

Étape 2 : Inspection de l’interface et de l’état des outils (contamination, planéité, gestion de la bande)

Humidité/huiles/poussière sur la bride du plateau

Interaction contre la condensation et la buée en conditions réfrigérées ( Plateaux de viande/fruits de mer/sushis de supermarché : barrière, antibuée, facile à décoller et guide d’impression )

accumulation de carbone sur les fixations, propreté de la tête d'étanchéité

Points à vérifier absolument : stabilité de la tension de la bande, alignement/repérage, planéité de la tête de scellage et répartition de la pression

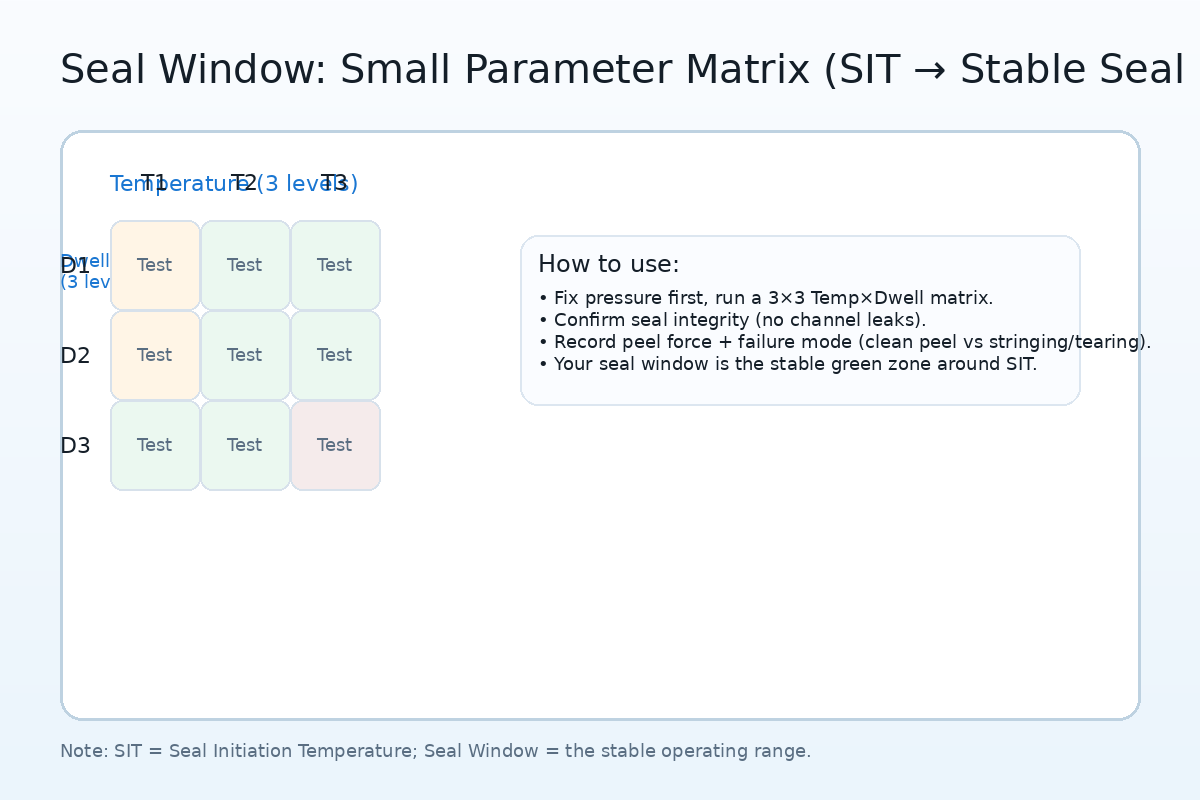

Étape 3 : Verrouiller la fenêtre d’étanchéité à l’aide d’une matrice de paramètres contrôlés

Évitez de modifier uniquement la température. Notez les trois :

Température du joint

Pression d'étanchéité

Temps de séjour

Objectif professionnel : atteindre la température d’initiation de scellement (SIT) du mastic et travailler dans une fenêtre de scellement pratique permettant d’obtenir à la fois l’intégrité du joint et le mode/la force de pelage souhaités.

Commencez par une petite matrice (par exemple, 3 températures × 3 temps de maintien, pression fixe). Trouvez la limite où vous obtenez une pellicule lisse et sans fuites, puis ajustez la pression avec précision.

Étape 4 : Identifier le mode de défaillance du pelage (modification du processus ou changement de structure)

Filage : souvent dû à une surchauffe ou à un décollement hors de la fenêtre de pelage appropriée

Déchirure : souvent, la force de pelage est trop élevée ou la couche de scellage trop agressive ; la géométrie du bord du plateau joue également un rôle.

Résidus/peeling irrégulier : contamination ou incompatibilité

Remarque : les systèmes à décollement facile ont des mécanismes et des sensibilités différents ; les systèmes plus sensibles nécessitent un contrôle plus strict de la fenêtre.

Étape 5 : Si les paramètres sont stables mais que les résultats varient encore, passez à l’ajustement de structure.

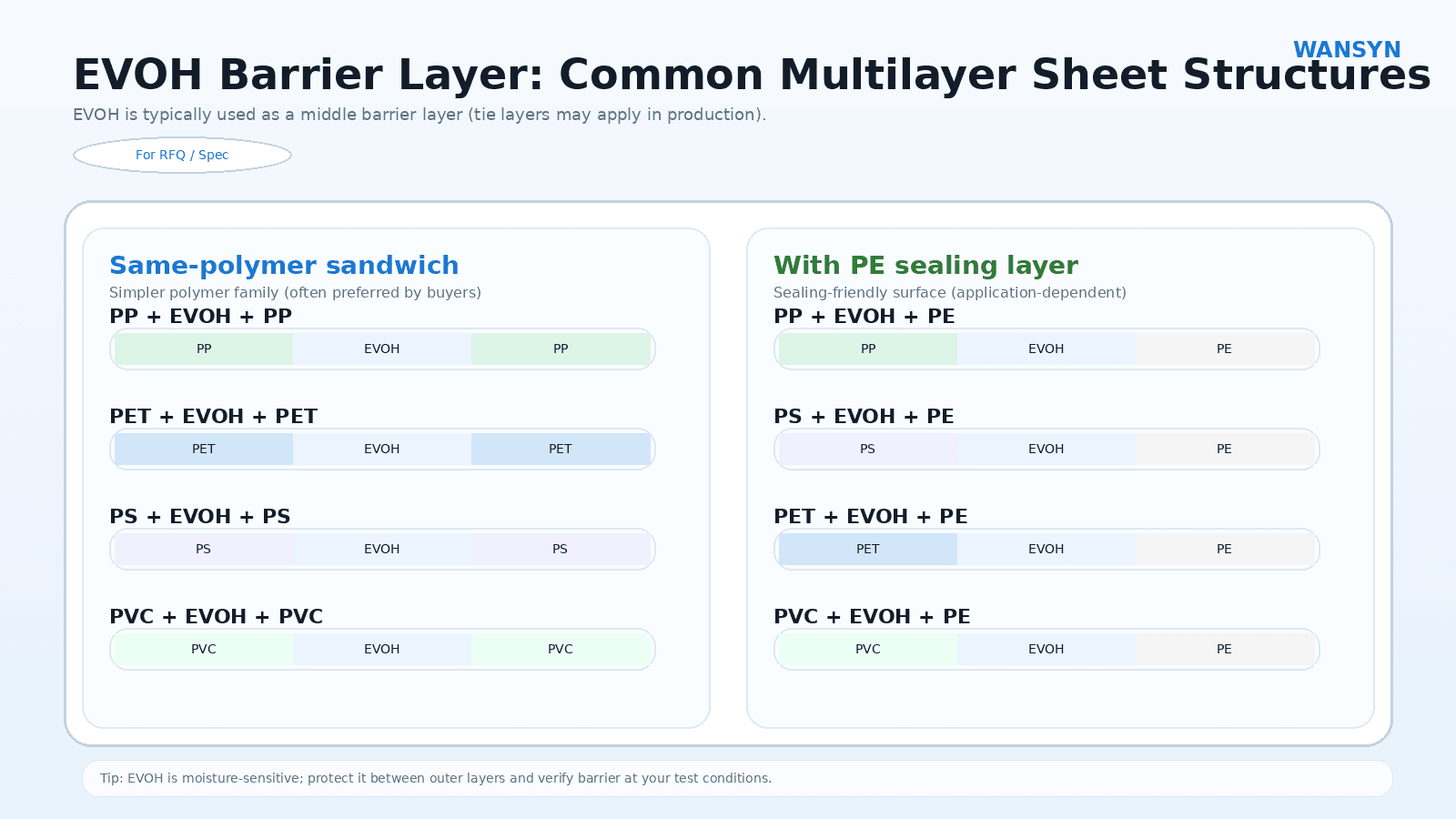

Lorsque vous avez verrouillé les paramètres mais que vous constatez toujours des variations, ou que vous avez besoin d'exigences supplémentaires (barrière/antibuée/impression), la correspondance structure/système devient essentielle :

Pour une meilleure résistance et un pelage plus uniforme : envisager rouleaux de feuilles laminées PET/CPP ou PP/CPP

Pour des configurations de scellage spécifiques ou pour optimiser les coûts : le PET/PE peut convenir, à condition de définir clairement la fenêtre de scellage, la force de pelage et le mode de pelage propre.

Condition limite : les recommandations relatives à la structure doivent être validées en fonction de la compatibilité du couvercle/du mastic avec votre équipement réel.

3) Conseils relatifs à la structure (PET/CPP vs PP/CPP vs PET/PE)

rouleaux de feuilles laminées PET/CPP

Idéal lorsque vous avez besoin d'une fenêtre à joint stable, d'une impression de haute qualité et d'une qualité d'affichage supérieure.

plus facile de construire un comportement de pelage facile et contrôlé

Idéal pour l'impression inversée + lamination (meilleure résistance au frottement)

Convient aux emballages intégrés : barrière / antibuée / facile à décoller / impression

rouleaux de feuilles laminées PP/CPP

C'est mieux quand on priorise robustesse et stabilité de la production

robuste pour la manipulation et l'impact de la chaîne du froid

privilégier la cohérence de l'étanchéité, puis les ajouts fonctionnels

rouleaux de feuilles laminées PET/PE

Idéal lorsque vous avez besoin d'une compatibilité d'étanchéité spécifique ou d'un bon rapport coût-performance.

Le succès dépend de spécifications claires et de cibles de fenêtre/mode contrôlées

4) Méthodes de validation recommandées

Intégrité du joint : test d'étanchéité à l'eau / test de pénétration de colorant / test d'étanchéité sous vide (si disponible)

Pelage : largeur et vitesse de pelage fixes ; enregistrement de la force de pelage et du mode de défaillance (pelage net/filage/déchirure)

Fenêtre de scellement : petite matrice température × temps × pression ; documenter la limite et verrouiller la recette

5) 3 erreurs courantes des acheteurs

Écrire « ouverture facile » sans cible de force d'ouverture

Tests effectués uniquement sur des feuilles plates, et non sur des plateaux préformés (l'amincissement des coins est important).

On privilégie la couleur d'impression mais on néglige la résistance au frottement (essentielle pour les plateaux à sushis imprimés).

6) Liste de contrôle de la demande de prix prête à être publiée

Application : plateaux de viande/fruits de mer/sushis réfrigérés (détails : ____)

Structure préférée : PET/CPP / PP/CPP / PET/PE (ou « veuillez recommander »)

Épaisseur : __ mm ; Largeur/Diamètre extérieur du rouleau/Âme : __ / __ / __

Profondeur de formage : __ mm ; vide/pression ; vitesse de ligne : __

Méthode de scellage : thermoscellage / VSP / autre ; outillage/dispositif : __

Cibles :

Étanchéité : aucune fuite / aucune fuite dans les canaux

Fenêtre d'étanchéité : __°C (plage)

Facile à peler : force de pelage ciblée __ (ou ouverture facile pour le consommateur)

Mode d'extraction : extraction nette / sans filage / sans déchirure / sans résidu

Traitement antibuée : oui/non (vitrine réfrigérée : __ jours)

Barrière : OTR __ ; WVTR __ ; support d'essai : feuille plate / plateau formé

Impression : motif sushi/marque ; exigence de résistance au frottement : __

Température de la chaîne du froid : __°C

Conformité : exigences relatives au contact alimentaire pour votre marché : __

FAQ

Q1 : Une fuite dans un canal est-elle toujours causée par une basse température ?

Non. Les rides, la contamination, l'hétérogénéité de la pression et l'aplatissement de la tête sont des causes profondes courantes.

Q2 : Comment réparez-vous habituellement les cordes ?

Utilisez une petite matrice de paramètres pour ramener la température/le temps de maintien dans la plage de pelage correcte, puis affinez la force de pelage et le mode de pelage.

Q3 : Qu'est-ce qui est commun aux plateaux à sushis imprimés ?

Résistance au frottement et ouverture irrégulière. L'impression inversée, la lamination et une fenêtre de fermeture contrôlée permettent généralement d'améliorer la situation.

Si vous rencontrez des fuites de canal, des plis dans le joint, des fils, des déchirures ou une ouverture irrégulière, nous pouvons vous recommander une solution laminée adaptée (PET/CPP, PP/CPP, PET/PE) en fonction de votre équipement et de vos objectifs, ainsi que des échantillons et des conseils de processus pour stabiliser votre fenêtre de joint et votre rendement.