熱成形された肉類・シーフードトレイの冷凍割れを防ぐ方法(-20℃コールドチェーン)

コールドチェーンの梱包は、室温では問題ないように見えるかもしれません。しかし、実際の物流では、-20℃の冷凍、積み重ね、振動、落下といった様々な条件にさらされます。そして、典型的な欠陥が明らかになります。

冷凍割れ(コーナー部や深絞り部で発生)

コーナーホワイトニング(ストレスホワイトニング/マイクロ変形)

凍結または冷蔵後の落下破損

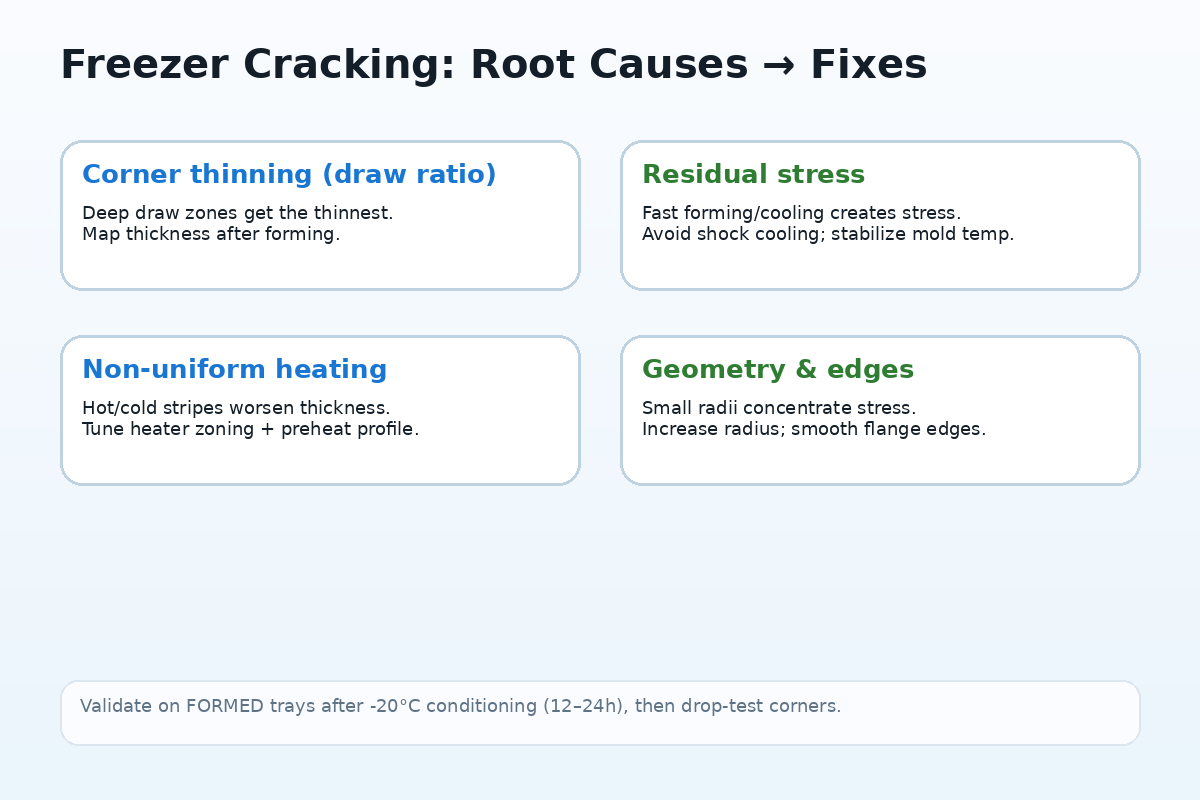

冷凍割れ熱成形や低温靭性トレイを探している場合、鍵となるのは、破損は通常、厚さ分布+残留応力+低温のシステムによって引き起こされるということです。 脆さ + 取り扱い負荷 — 単一の要因ではありません。

最大の要因は、高い引張比と不均一な成形厚さによって引き起こされるコーナーの薄肉化です。

低温は延性を低減し、 残留応力により、微小な亀裂やひび割れが目に見える亀裂に成長します。

最も速い改善方法は、(1)厚さ分布を改善する、(2)残留応力を減らす、(3)実際のコールドチェーン条件下で成形トレイで検証することです。

1) -20℃でのひび割れの根本原因

原因A - 延伸比によるコーナーの薄化(最も一般的)

熱成形はシートを延伸するため、コーナー部と深絞り部は最も薄く、最も弱い部分となります。絞り比は、最小厚さと薄肉化リスクを推定するために広く用いられます。

一般的な兆候

ひび割れは角や半径から始まる

トレイが深くなると失敗が増える

フラットシートテストは合格、成形トレイテストは不合格

原因B - 低温脆性 + 残留応力

低温および高ひずみ速度では、ポリマーはより脆く(降伏までの時間が短く)なります。残留応力はひび割れや亀裂を引き起こし、最終的には破損につながる可能性があります。

一般的な兆候

ひび割れる前にホワイトニング

ひび割れは冷蔵・輸送後にすぐに現れるのではなく、

原因C - 不均一な加熱と冷却

加熱が不均一だと厚さのばらつきと応力が増大し、冷却が不均一だと内部応力と歪みのリスクも高まります。

原因D - 形状の応力集中

コーナー半径が小さく、フランジのエッジが鋭いため、応力が集中します。特に冷凍庫の温度では危険です。

2) 低温靭性を向上させるための成形チップ(材質変更前)

ヒント1 - コーナー部の厚さ分布を改善する

可能な場合はコーナー半径を大きくする

プラグアシストを使用/最適化して、材料をより均等に事前伸張および分配し、深部領域の薄化を軽減します。

引抜比と初期シート厚さの比較

ヒント2 - 加熱の均一性を向上させる

ヒーターのゾーニングを調整する(ホット/コールドのストライプを避ける)

安定した成形のために予熱プロファイルを制御します

ヒント3 - 残留応力を軽減する

「ショック冷却」を避け、金型温度を一定に保つ

成形速度と冷却速度のバランスをとる

安定したウェブハンドリングと繰り返し可能なクランプを確保

ヒント4 - 冷間条件下で成形トレイで検証する

コールドチェーン包装の場合、成形後および調整後に検証します。

厚さマッピング(コーナー/壁/底部)

目標温度での冷却調節(例:-20℃で12~24時間)

落下テスト(角から落とすことが重要)

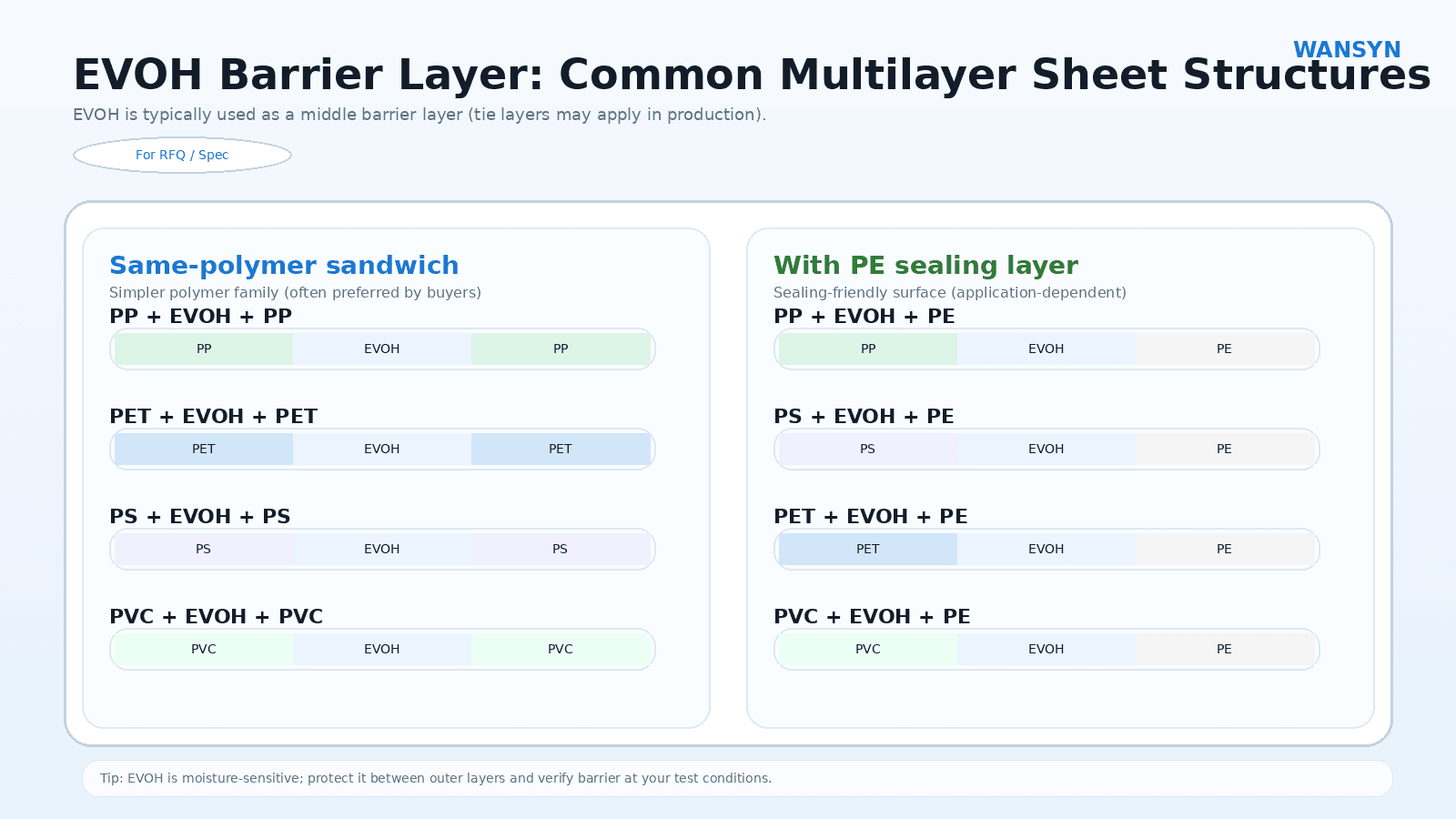

3) 材料と積層構造のアプローチ

注:「低温でより良くなる」という結果は、グレード、配合、トレイの形状によって異なります。構造選択を使用して成功の可能性を広げ、実際の製造ラインで検証してください。

オプション1 - 靭性重視のシステム(PP/CPPラミネートシートロール)

PP は、多くの梱包用途において PET よりも柔軟性と衝撃吸収性に優れているとよく言われ、取り扱いや輸送のシナリオに役立ちますが、最終的なパフォーマンスは、成形トレイ + 冷却テストで証明する必要があります。

役に立つとき

コールドチェーンの取り扱いの堅牢性を優先するプロジェクト

印刷機能やその他の機能をシステムとして統合する必要がある

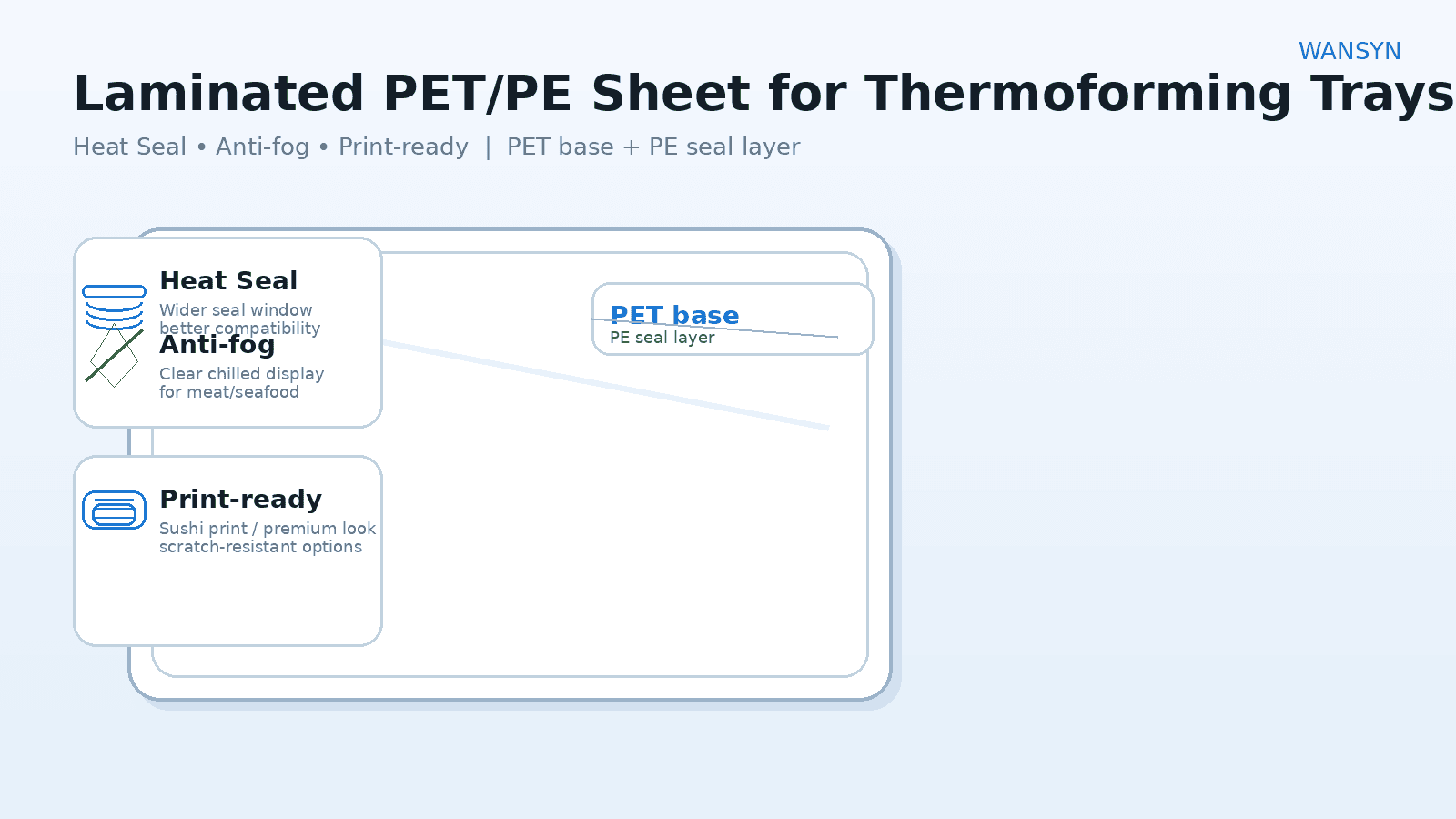

オプション2 - PETベースのラミネートシステム(PET/CPPまたはPET/PE)

PET は透明ディスプレイパッケージに広く使用されています。PET ラミネートソリューションは機能上のニーズ (印刷、バリア、防曇適合性) に合わせて設計できますが、厚さの分布と冷衝撃ターゲットの厳密な制御が必要です。

役に立つとき

透明なディスプレイとブランドトレイ

バリア/防曇/印刷要件を備えたシステム統合

重要:蓋/シール設定との互換性を常に確認してください。シールの完全性や剥離動作は寒冷条件下では変化する可能性があります。

4) 「コールドチェーン包装」の推奨テスト計画

テスト計画を明確に定義します。

目標温度: ___°C (例: -20°C)

調整時間: 12~24時間

落下試験:高さ+向き(角から)

積み重ね荷重:カートン/パレットシミュレーション

許容範囲: ひび割れなし。必要に応じてホワイトニング許容範囲を定義する。

5) コピー可能なRFQチェックリスト

用途:肉・魚介トレイ(冷蔵・冷凍)

コールドチェーン温度: ___°C; 保管期間: ___ 日

トレイ設計:深さ ___ mm、コーナー半径 ___ mm、フランジ幅 ___ mm

推奨構造:PP/CPP / PET/CPP / PET/PE(または「推奨してください」)

シートの厚さ: ___ mm; ロール幅/外径/コア: ___ / ___ / ___

成形: 真空/圧力; プラグアシストの有無; ライン速度 ___

不具合:角割れ/白化/落下破損

試験:___°Cで___時間調整、落下高さ___

蓋/シール: ヒートシール/VSP; (簡単に剥がせる場合) 剥がす対象 ___

機能(オプション):バリアOTR/WVTR ___; 防曇機能の有無; 印刷の有無

コンプライアンス: 市場における食品接触要件 ___

よくある質問

Q1: 室温では問題ないのに、冷凍庫に入れると割れてしまうのはなぜですか?

低温により延性が低下し、成形により角が薄くなり残留応力が生じるため、成形されたトレイは非常に敏感になります。

Q2: 最も速く修正できる方法は?

コーナーの厚さ分布(プラグアシスト、加熱均一性、半径)を改善し、残留応力を軽減します。

Q3: フラットシート衝撃のみをテストする必要がありますか?

いいえ、現実的なコールド チェーン パッケージングのために、冷却調整後に成形トレイで検証します。

熱成形された肉/魚介類トレイが冷凍物流中に割れたり白くなったりする場合は、トレイの深さ、厚さ分布目標、およびシーリング システムに基づいて、一致するラミネート シート ソリューション (PP/CPP、PET/CPP、PET/PE) を推奨できます。また、サンプルとアプリケーション ガイダンスも提供します。