Design für Recyclingfähige Thermoformplatten: Monomaterial- vs. Laminatstrukturen

Wenn in Ihrem Markt Recyclingziele Priorität haben, beginnen Sie mit Monomaterialverfahren (Mono-PET oder Mono-PP) und fügen Sie Schichten erst dann hinzu, wenn die Notwendigkeit einer längeren Haltbarkeit nachgewiesen ist.

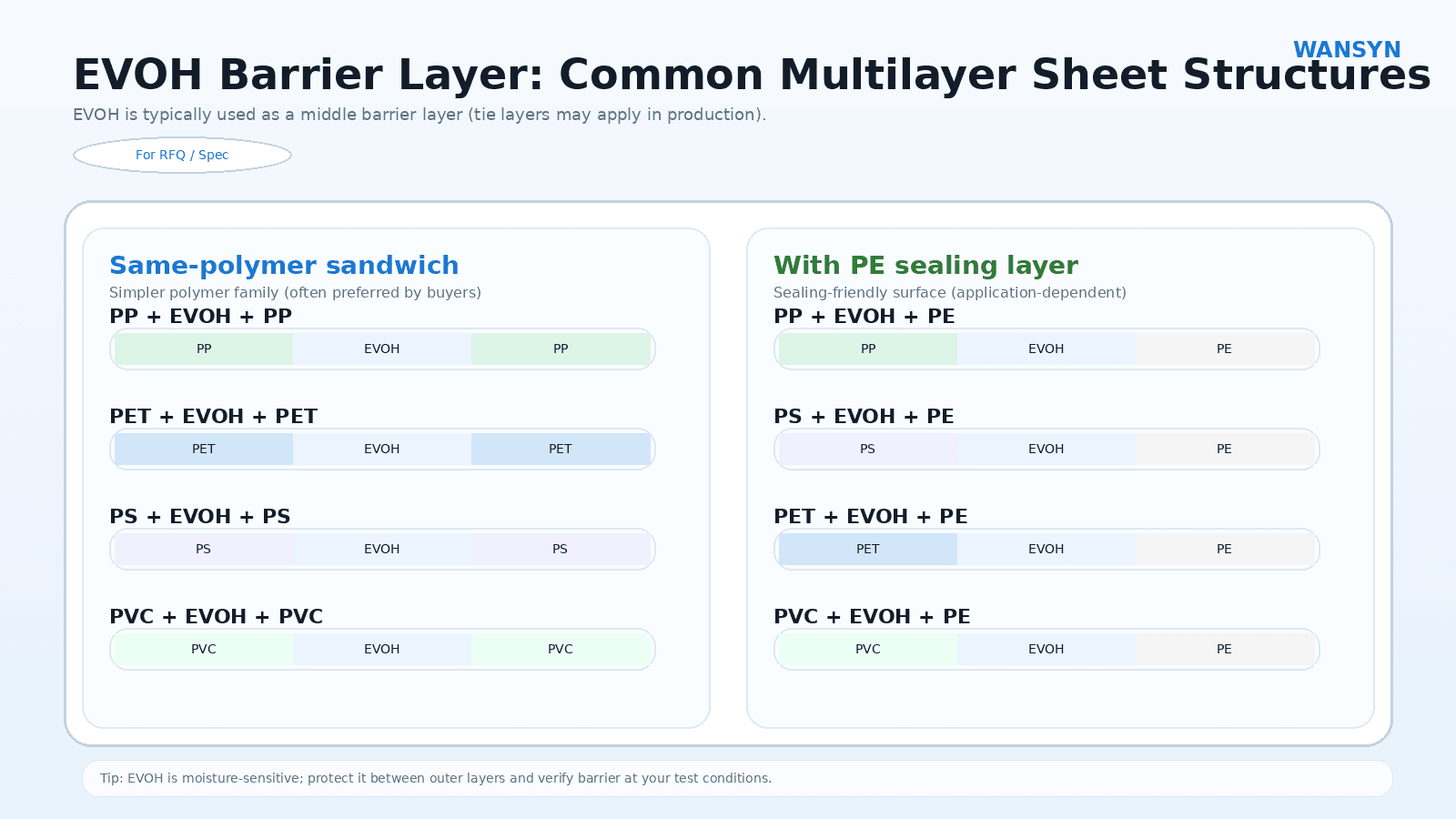

Wenn Sie Barriere-, Abzieh-, Antibeschlag- oder Metalleffekte benötigen, können laminierte Strukturen (PET/CPP, PP/CPP, PET/PE) die gewünschte Leistung erbringen – geben Sie einfach im Voraus die Erwartungen an die Endverwendung und Entsorgung an.

Vor dem Verriegeln der Struktur müssen stets die OTR/WVTR-Zielwerte, die Formtiefe und das Dichtungsverhalten definiert werden.

1) Warum „Design für Recycling“ jetzt eine Käuferanforderung ist

In vielen Märkten – insbesondere für Exporteure – hängen Verpackungsentscheidungen zunehmend von Recyclingvorschriften und den Anforderungen des Einzelhandels ab. In der EU fördert die PPWR (Verpackungs- und Verpackungsrichtlinie) die Recyclingfähigkeit bzw. Wiederverwendbarkeit von Verpackungen bis 2030 und macht „recyclinggerechtes Design“ damit zu einem praktischen Spezifikationskriterium und nicht nur zu einer Marketingfloskel.

Für tiefgezogene Schalen und Deckel bedeutet das: Bei der Materialwahl sollten sowohl die Leistungsmerkmale (Barrierewirkung, Transparenz, Robustheit) als auch die Entsorgungsmöglichkeiten (Kompatibilität mit Sammlung, Sortierung und Recycling) berücksichtigt werden.

2) Beginnen Sie mit dem Entscheidungsbaum: Monomaterial oder Laminat?

Befolgen Sie diese einfache Regel:

Wählen Sie ein einzelnes Material, wenn:

Ihre Zielgruppe legt großen Wert auf Recyclingfähigkeit.

Die Haltbarkeit Ihres Produkts ist moderat und erfordert keine extremen Barrieren.

Sie wünschen sich eine einfachere, übersichtlichere Materialkommunikation (eine Polymerfamilie).

Wählen Sie laminierte Ausführungen, wenn:

Sie müssen eine strikte Haltbarkeitsdauer einhalten (sauerstoff-/feuchtigkeitsempfindliche Lebensmittel).

Sie benötigen kontrolliertes Ablösen, Antibeschlag, Druckbeständigkeit, Metallic-Look oder spezielle Oberflächeneigenschaften

Ihre Formlinie erfordert eine spezifische Dichtungsschicht oder Oberflächeneigenschaft.

Realitätscheck: Mehrschichtlaminate können in manchen Systemen schwieriger zu recyceln sein, da sich die Schichten nicht leicht trennen lassen (dies wird häufig bei bestimmten PET/PE-Formaten diskutiert). Die Recyclingfähigkeit ist markt- und systemabhängig; informieren Sie sich daher bei Ihrer lokalen Recyclingstelle.

3) Checkliste zur Leistungsbewertung: Was Sie vor der Wahl der Struktur festlegen müssen

Bevor Sie einen Lieferanten bitten, PET/CPP, PET/PE oder PP/CPP zu empfehlen, sollten Sie diese 8 Punkte klären:

Anwendungsbereiche : Sushi-Tabletts, Dessertschalen, Schokoladeneinsätze, Fleisch-/MAP-Tabletts, Milchbecher usw.

Formtiefe : flache Displayschale vs. tiefer Hohlraumeinsatz (beeinflusst die Ausdünnung und Barriere nach der Formgebung)

Klarheit/Glanz : Hochwertige Präsentationsfläche vs. funktionale Transportschale

Barriere-Ziel : OTR/WVTR-Werte und Testbedingungen (flaches vs. geformtes Teil)

Versiegeln und Abziehen : Siegelfenster, Zielreißkraft, Anforderungen an den Versagensmodus

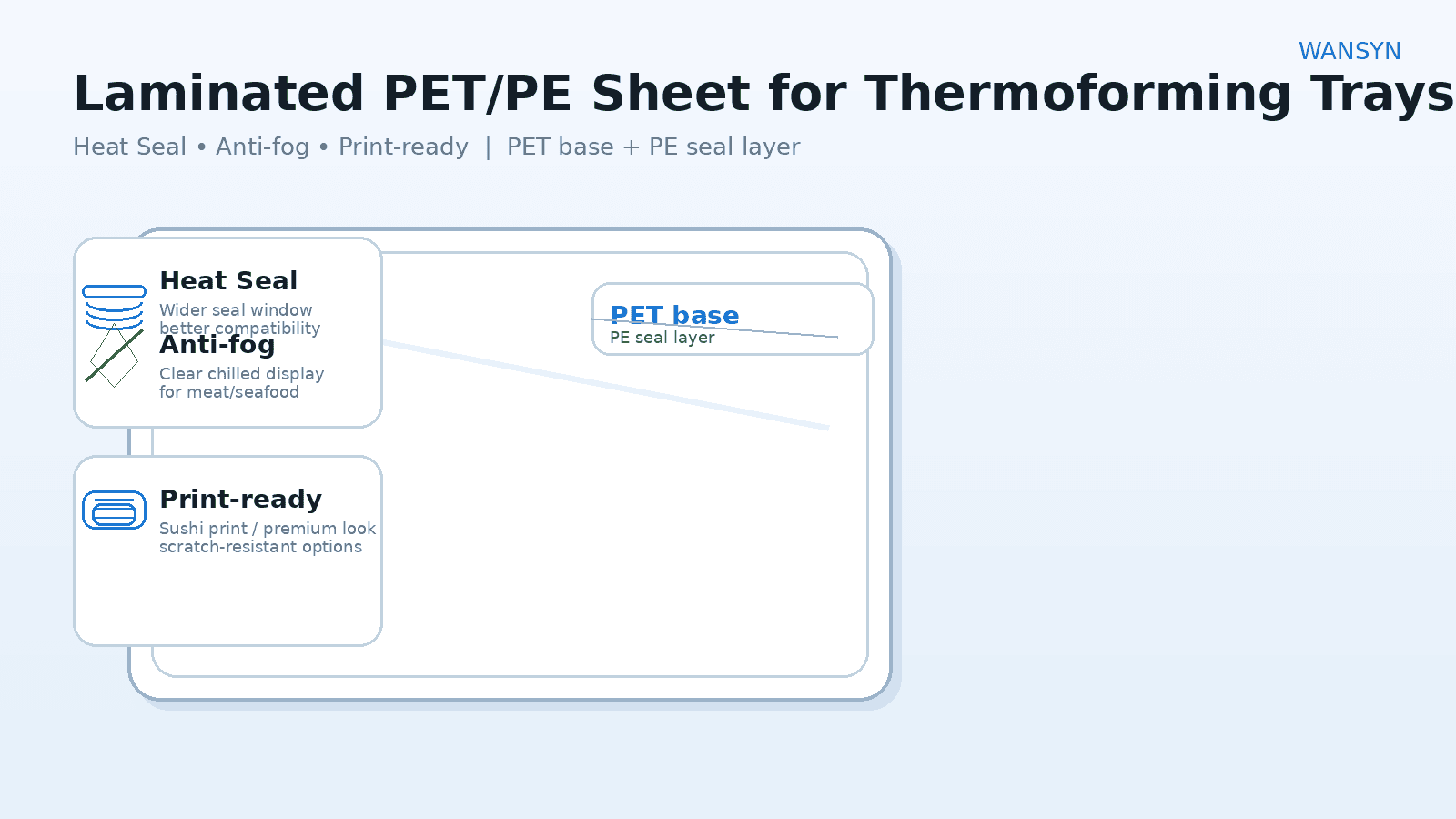

Antibeschlag-/Kühltheke : Ist Beschlagen im Regal ein echtes Problem? (Bei Frischwaren/Kühlwaren oft ja)

Tieftemperaturzähigkeit : Verteilung im gekühlten/gefrorenen Zustand, Rissbildungsrisiko

Erwartungen an das Ende der Nutzungsdauer : Bevorzugung von Monomaterialien, lokale Recyclingrichtlinien, Käuferpolitik

4) Typische Optionen für die Strukturierung von Thermoformblechen (und welche Probleme sie lösen)

Nachfolgend sind gängige Wege aufgeführt, die Käufer nutzen:

Option A: Mono-PET (oder PET-Familienlösungen)

Ideal für : hochauflösende Displays, gute Steifigkeit, viele Thermoformanlagen

Abwägungen : Das Barriere- und Dichtungsverhalten muss je nach Produkt möglicherweise angepasst werden.

Verwendung, wenn : Hochwertiges Display + Hinweise zur Recyclingfähigkeit wichtig sind

Option B: Mono-PP

Ideal geeignet für : Robustheit, Scharnierleistung, bestimmte Anwendungen mit Lebensmittelkontakt

Abwägungen : Die Transparenz unterscheidet sich von PET; Barriereziele erfordern möglicherweise Anpassungen an der Konstruktion.

Anwendung, wenn : Sie einen PP-basierten Monomaterialansatz wünschen

Option C: Laminiertes PET/CPP oder PP/CPP (leistungsoptimiert)

Ideal für : Ausgewogene Formstabilität mit Siegel-/Schälverhalten und Funktionsschichten

Warum es funktioniert : Man verwendet eine robuste Basis (PET oder PP) und optimiert Oberfläche und Versiegelung durch CPP-basierte Schichten.

Anwendung, wenn : Sie ein einfaches Abziehen, eine bessere Versiegelungskontrolle und eine hohe Oberflächenleistung bei gleichbleibender Formproduktivität benötigen.

Option D: Laminiertes PET/PE (oder PET/PE/funktionell)

Ideal für : bestimmte Dichtungssysteme und ein ausgewogenes Preis-Leistungs-Verhältnis

Abwägungen : Je nach den lokalen Recyclingdefinitionen können PET/PE-Formate aufgrund untrennbarer Schichten als schwieriger zu recyceln angesehen werden – Marktanforderungen frühzeitig abklären.

5) Wie man „Überdimensionierung“ vermeidet: Barriere an Haltbarkeit anpassen

Ein häufiger Fehler ist der Kauf von Ultra-Barriere-Strukturen für Produkte, die diese nicht benötigen.

Eine praktische Methode:

Ermitteln Sie die Empfindlichkeit Ihres Produkts (Sauerstoff vs. Feuchtigkeit).

Setze gestaffelte OTR/WVTR-Ziele (Standard/Erweitert/Ultra)

Barriere validieren nach dem Thermoformen (geformte Ecken können dünner werden und das Ergebnis verändern)

6) Was Sie Ihrem Lieferanten senden sollten: eine einseitige Angebotsanfrage, die schnell die richtige Struktur erfasst.

Kopieren Sie dies bitte in Ihre Angebotsanfrage:

Produkt: __________ (Sushi-Tablett / Schokoladeneinsatz / Fleischtablett / Milchbecher)

Strukturpräferenz: Monomaterial bevorzugt? Ja/Nein (Warum?)

Dicke: ___ mm (Bereich zulässig)

Breite: ___ mm; Rollenaußendurchmesser: ___; Kern: ___

Formtiefe: ___ mm; Werkzeugtyp: Vakuum/Druck; Liniengeschwindigkeit: ___

Anforderung an Klarheit/Glanz: hoch / mittel / nicht kritisch

Barriere-Zielwert: OTR ___ ; WVTR ___ ; Testbedingung: ______

Versiegeln/Abziehen: Sichtfenster ___°C; Abziehkraft ___ N/15 mm (oder „Verbraucherfreundlich leicht zu öffnen“)

Zusätzliche Eigenschaften: Antibeschlag / kratzfest / bedruckbar / metallisiert / kältebeständig

Einhaltung der Vorschriften: Anforderungen an den Lebensmittelkontakt in Ihrem Markt (bitte angeben)

7) Verwandte Leitfäden

PET vs. PP vs. PS beim Thermoformen – wann welches Material verwenden?

Rollen aus laminierten PET-Folien: Überblick über Mehrschichtlösungen

Häufig gestellte Fragen

Frage 1: Ist Monomaterial immer besser recycelbar als laminierte Strukturen?

In der Praxis ist dies oft der Fall, die Recyclingfähigkeit hängt jedoch vom jeweiligen Sammel-/Sortier-/Recyclingsystem und dem spezifischen Format ab.

Frage 2: Benötige ich eine Ultra-Barriere für jede Speiseschale?

Nein. Die Barriere muss auf die Haltbarkeit abgestimmt sein; eine „übermäßige Barriere“ kann die Kosten erhöhen, ohne einen wirklichen Nutzen zu bringen.

Frage 3: Wie gebe ich „Easy-Peel“ korrekt an?

Definieren Sie das Siegelfenster und die angestrebte Reißkraft und validieren Sie das Ergebnis anschließend an Ihrer Siegelanlage.

Frage 4: Wann ist Antibeschlagmittel notwendig?

Wenn Ihr Produkt gekühlt präsentiert wird und Beschlagen die Sichtbarkeit und den Umsatz beeinträchtigt, kann eine Antibeschlagbeschichtung eine sinnvolle Verbesserung darstellen.

Frage 5: Welche Informationen helfen einem Lieferanten, schnell eine Empfehlung für PET/CPP, PET/PE oder PP/CPP auszusprechen?

Anwendung + Formtiefe + Barriereanforderungen + Anforderungen an Versiegelung/Abschälen + Erwartete Lebensdauer.