Fehlerbehebung beim Versiegeln von Thermoformschalen: Kanalleckagen, Faltenbildung in der Dichtung, Fadenbildung, Einreißen und unsauberes Öffnen (Easy-Peel)

Die meisten Probleme beim Versiegeln und Abziehen von Schalen entstehen durch unvollständige Spezifikationen, instabile Versiegelungsparameter (Temperatur/Druck/Zeit), Verunreinigungen/Falten und eine Diskrepanz zwischen Schalenstruktur und Deckelsystem – und nicht einfach durch „schlechtes Material“.

Empfohlene Reihenfolge: Dichtheit prüfen → Falten/Kanalverläufe untersuchen → Ablösefehler (Fadenbildung/Einreißen/Rückstände) identifizieren → eine kleine Parametermatrix verwenden, um das Dichtungsfenster zu fixieren.

Für eine robustere Verarbeitung und gleichmäßiges Öffnen (insbesondere bei gekühltem Fleisch/Meeresfrüchten/Sushi) eignen sich laminierte Folienrollen (PET/CPP, PP/CPP, PET/PE) oft besser für die Anforderungen an Barriere-/Antibeschlag-/Leichtabzieh-/Bedruckbarkeit.

1) Kurzübersichtstabelle (Symptom → wahrscheinliche Ursachen → erste Prüfungen)

| Symptom | Häufige wahrscheinliche Ursachen | Erste Prüfungen (am schnellsten) |

|---|---|---|

| Kanalleckage / Verlust der Dichtungsintegrität | Faltenbildung, die einen Leckweg bildet, Verunreinigungen (Öl/Feuchtigkeit/Staub), ungleichmäßiger Druck/nicht planer Dichtungskopf, niedrige Temperatur oder kurze Verweilzeit, Verformung der Schale | Schnellleckprüfung (Abschnitt 4), Dichtringdurchgängigkeit prüfen, Oberflächen/Vorrichtungen reinigen, Planheit des Kopfes und Druckverteilung prüfen. |

| Dichtungsfalte | instabile Bahnspannung/Ausrichtung, Schrumpfungsunterschiede, Überhitzung führt zu Folienerweichung, übermäßiger Druck, Werkzeugfehlausrichtung | Bahnspannung und -ausrichtung prüfen, Temperatur oder Verweilzeit leicht reduzieren, Planheit des Kopfes prüfen |

| Fadenbildung (faserige Schale) | Das Easy-Peel-System liegt außerhalb des optimalen Zeitfensters; Überhitzung führt zu klebrigem Versagen; die Soll-Abziehkraft ist zu hoch. | Verwenden Sie eine kleine Parametermatrix, um Temperatur und Verweilzeit zu reduzieren, und setzen Sie anschließend das Schälziel und den Reinigungs-Schäl-Modus zurück. |

| Einreißen beim Öffnen | zu hohe Schälkraft, harte Siegelnaht, scharfe Schalenkanten, geringe Siegelnahtbreite | Niedrigeres Schälziel, optimierte Siegelbreite/-kante, Wechsel zu einem stabileren, leicht zu öffnenden System/einer passenderen Struktur. |

| Unsaubere Öffnung (Rückstände/gezackte Kante) | Kontamination, Systeminkompatibilität, Parameterschwankung | Dichtungsfenster stabilisieren, Sauberkeit/Kondensationskontrolle verbessern, Anforderung an „sauberes Abziehen“ festlegen |

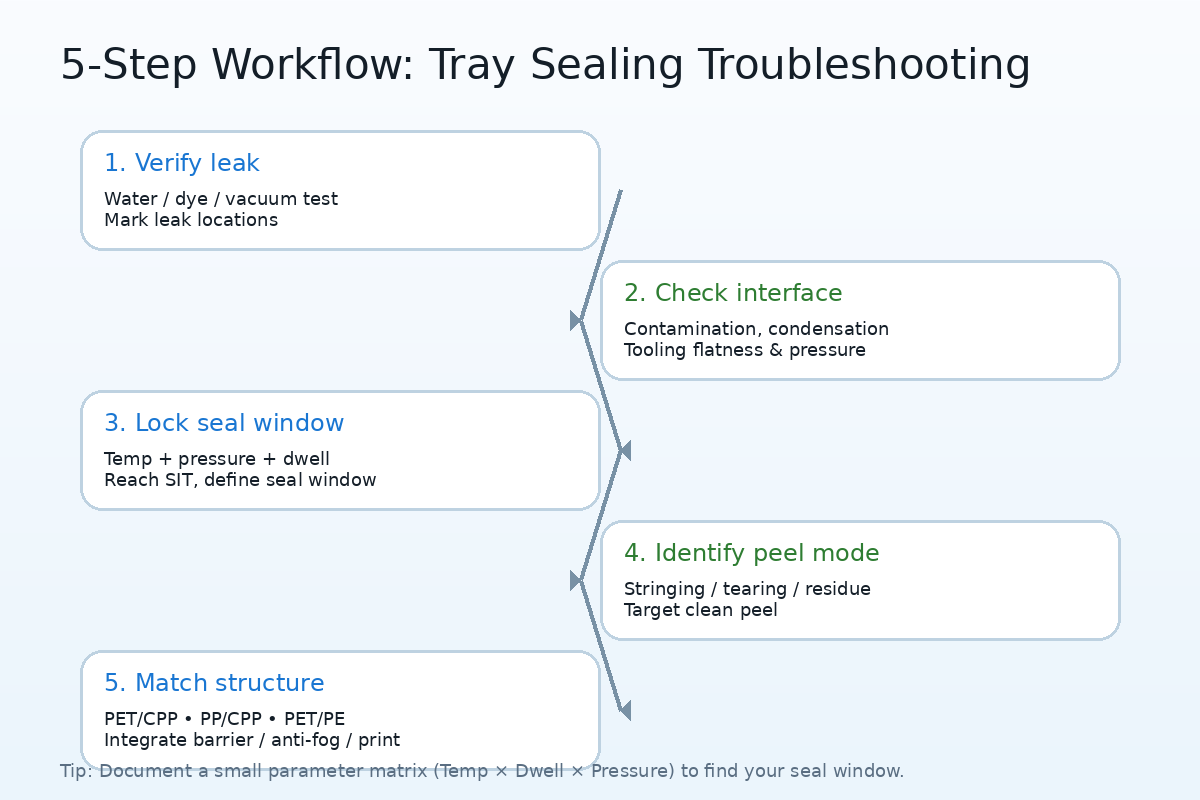

2) Ein 5-stufiger Workflow zur Fehlerbehebung (bitte in dieser Reihenfolge vorgehen)

Schritt 1: Prüfen Sie, ob es tatsächlich undicht ist (beginnen Sie nicht damit, die Temperatur zu erhöhen).

Führen Sie eine einfache Dichtigkeitsprüfung durch (Wasserdruckprüfung, Farbstoffpenetrationsprüfung, falls verfügbar, Vakuumprüfung).

Leckstellen markieren: Ecken, Start-/Endpunkte, Faltenbereiche.

Falls Kanalleckagen vorliegen, sollten Sie sich zuerst um Faltenbildung/Verunreinigungen/Druckungleichmäßigkeit kümmern.

Schritt 2: Schnittstellen- und Werkzeugzustand prüfen (Verschmutzung, Ebenheit, Bahnführung)

Feuchtigkeit/Öle/Staub am Rand der Schale

Wechselwirkung von Kondensation und Antibeschlagbeschichtung unter Kühlbedingungen ( Supermarkt-Fleisch-/Fisch-/Sushi-Schalen: Barriere-, Antibeschlag-, Leichtabzieh- und Druckanleitung )

Kohlenstoffablagerungen an Armaturen, Sauberkeit des Dichtungskopfes

Unbedingt prüfen: Bahnspannungsstabilität, Ausrichtung/Registrierung, Planheit des Siegelkopfes und Druckverteilung

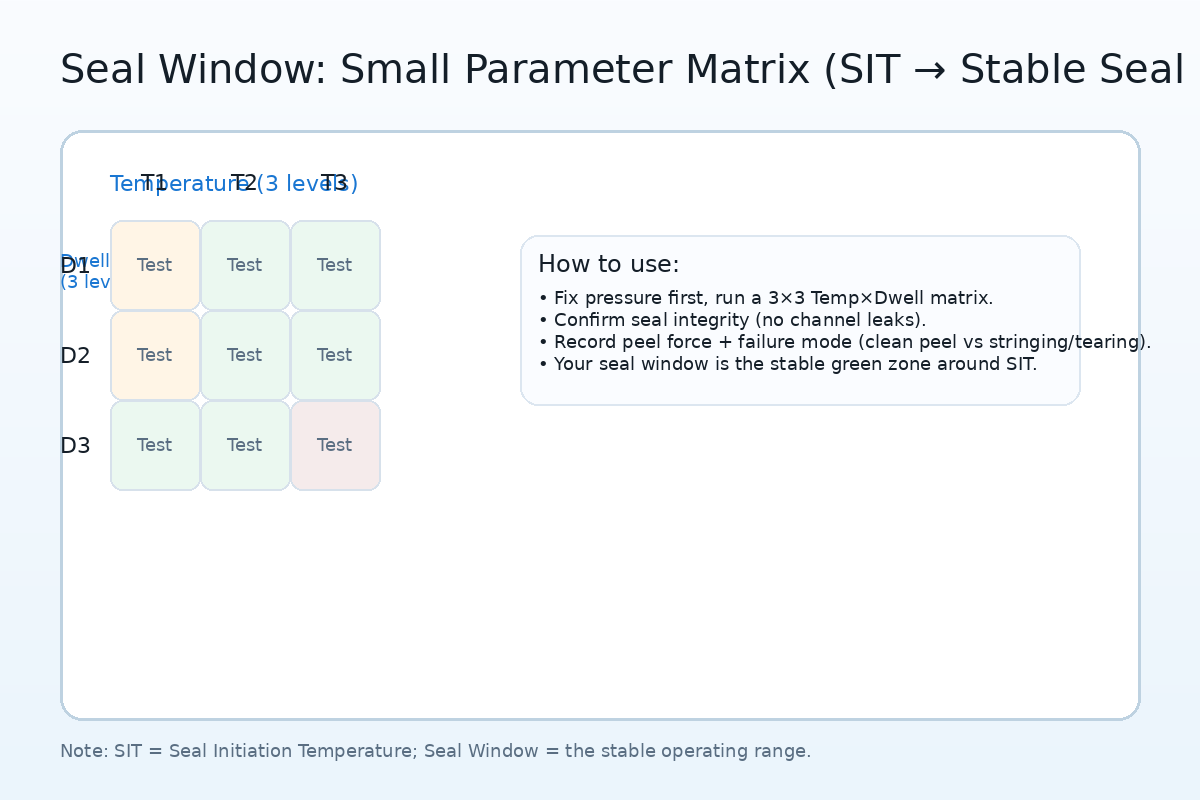

Schritt 3: Verriegeln Sie das Dichtungsfenster mit einer kontrollierten Parametermatrix

Ändern Sie nicht nur die Temperatur. Dokumentieren Sie alle drei Werte:

Dichtungstemperatur

Dichtungsdruck

Verweilzeit

Professionelles Ziel: Erreichen der Siegelinitiierungstemperatur (SIT) des Dichtmittels und Arbeiten innerhalb eines praktischen Siegelfensters, in dem sowohl die Dichtigkeit als auch der gewünschte Schälmodus/die gewünschte Schälkraft erreicht werden.

Beginnen Sie mit einer kleinen Matrix (z. B. 3 Temperaturen × 3 Verweilzeiten, konstanter Druck). Ermitteln Sie die Grenze, bei der keine Leckagen auftreten und eine saubere Ablösung erzielt wird, und optimieren Sie anschließend den Druck.

Schritt 4: Identifizieren Sie den Fehlermodus der Schälung (Prozessoptimierung vs. Strukturänderung)

Fadenbildung : häufig Überhitzung oder außerhalb des korrekten Abziehfensters

Einreißen : Oftmals ist die Schälkraft zu hoch oder die Versiegelungsschicht zu aggressiv; auch die Geometrie der Schalenkante spielt eine Rolle.

Rückstände/unsaubere Schale : Verunreinigung oder Unverträglichkeit

Hinweis: Leicht abziehbare Systeme haben unterschiedliche Mechanismen und Empfindlichkeiten – empfindlichere Systeme erfordern eine genauere Fensterkontrolle.

Schritt 5: Sind die Parameter stabil, die Ergebnisse aber weiterhin unterschiedlich, gehen Sie zum Strukturabgleich über.

Wenn Sie Parameter festgelegt haben, aber dennoch Abweichungen feststellen oder zusätzliche Anforderungen (Barriere/Antibeschlag/Bedruckung) benötigen, wird die Abstimmung von Struktur und System entscheidend:

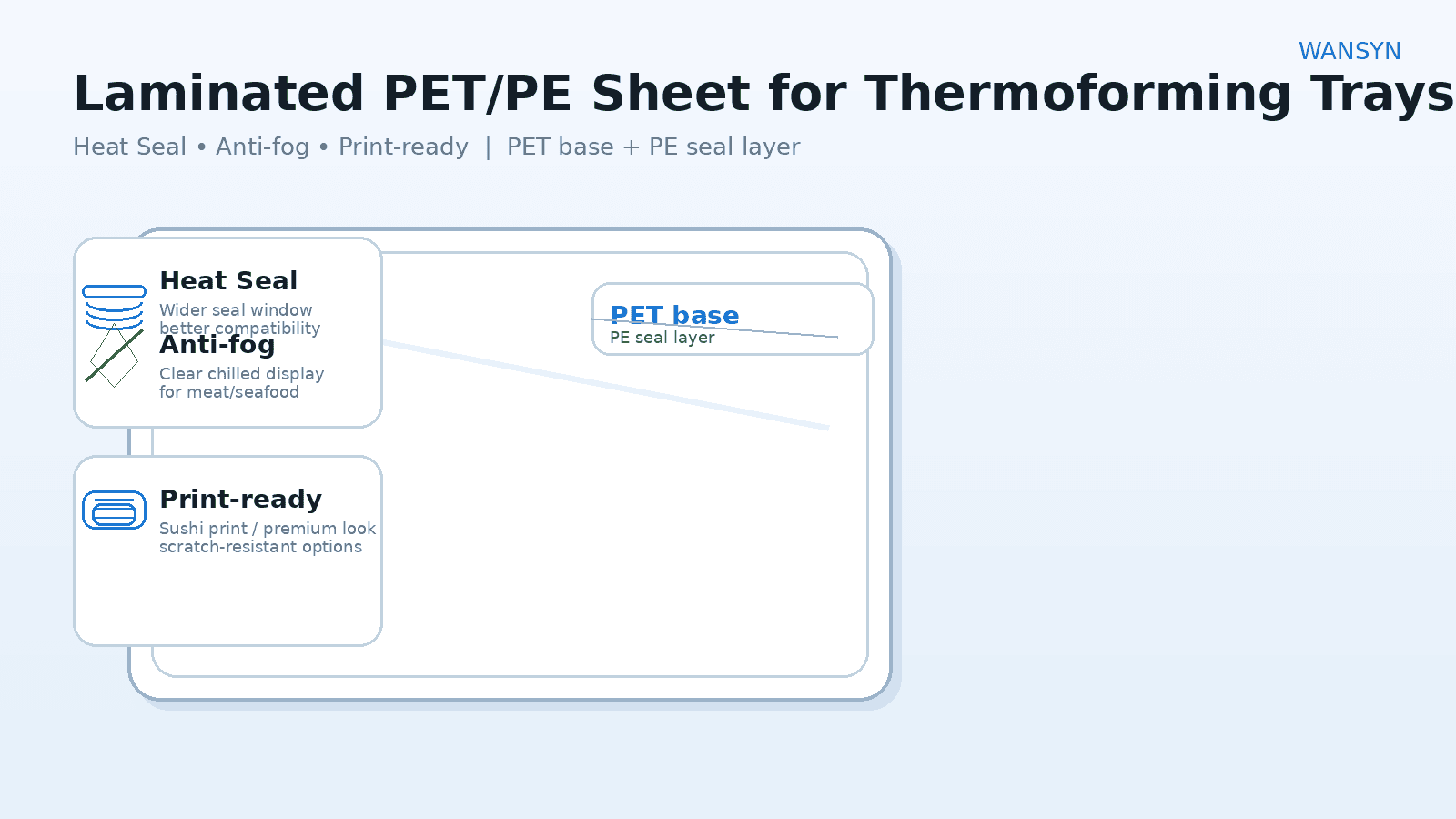

Für eine robustere und gleichmäßigere Schale: beachten Sie PET/CPP- oder PP/CPP-laminierte Plattenrollen

Für bestimmte Dichtungskonfigurationen oder zur Kostenoptimierung: PET/PE kann funktionieren – wenn Sie Siegelfenster, Schälkraft und Reinigungsabziehmodus klar definieren.

Randbedingung: Die Empfehlungen zur Konstruktion müssen hinsichtlich der Kompatibilität der Deckel/Dichtungsmittel in Ihrer tatsächlichen Ausrüstung validiert werden.

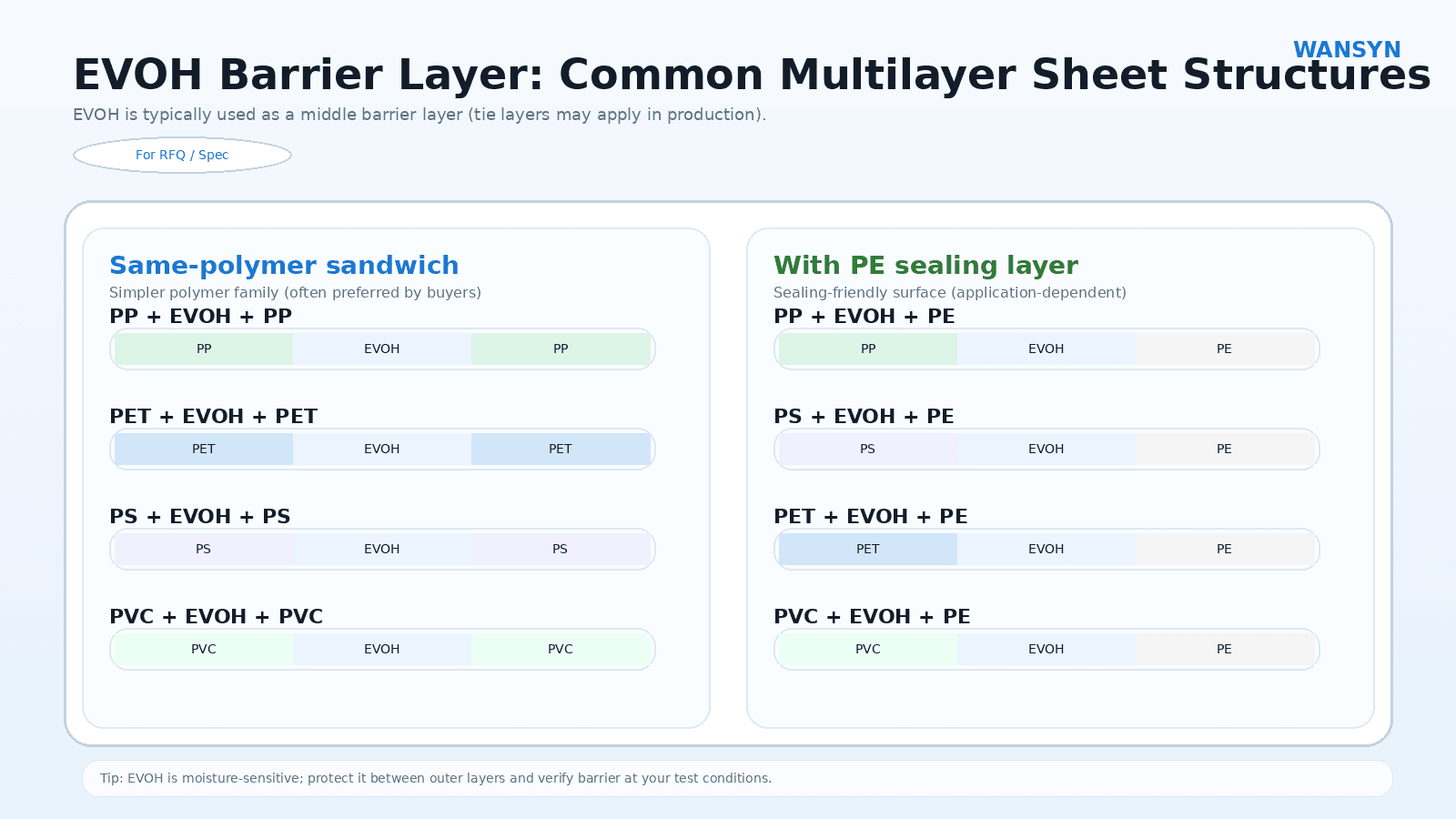

3) Strukturvorgaben (PET/CPP vs. PP/CPP vs. PET/PE)

PET/CPP-laminierte Plattenrollen

Ideal, wenn Sie ein stabiles Dichtungsfenster, eine hohe Druckleistung und eine erstklassige Displayqualität benötigen.

einfacher zu realisierendes, kontrolliertes Abziehverhalten

Ideal für Rückseitendruck + Laminierung (bessere Abriebfestigkeit)

Geeignet für integrierte Verpackungen: Barriere / Antibeschlag / Leichtabziehfolie / Bedruckung

PP/CPP-laminierte Plattenrollen

Am besten, wenn Sie Prioritäten setzen Robustheit und Produktionsstabilität

robust für die Kühlkettenhandhabung und Stoßfestigkeit

Unterstützt zunächst die Dichtungskonsistenz, dann funktionale Erweiterungen.

PET/PE-laminierte Plattenrollen

Ideal, wenn es auf spezifische Dichtungskompatibilität oder ein ausgewogenes Preis-Leistungs-Verhältnis ankommt.

Der Erfolg hängt von klaren Spezifikationen und kontrollierten Fenster-/Moduszielen ab.

4) Empfohlene Validierungsmethoden

Dichtheitsprüfung: Wasserdruckprüfung / Farbstoffpenetrationsprüfung / Vakuumleckprüfung (falls verfügbar)

Schälen: feste Schälbreite und -geschwindigkeit; Aufzeichnung der Schälkraft und des Versagensmodus (sauberes Schälen/Fadenbildung/Einreißen)

Siegelfenster: kleine Matrix aus Temperatur × Zeit × Druck; dokumentiere die Grenze und sperre das Rezept

5) 3 häufige Fehler von Käufern

„Leicht zu öffnen“ ohne Angabe der Schälkraft als Zielwert

Geprüft werden nur flache Bleche, keine geformten Trays (Eckenverjüngung ist wichtig).

Fokus auf die Druckfarbe, aber Vernachlässigung der Abriebfestigkeit (entscheidend für bedruckte Sushi-Schalen)

6) Checkliste für druckfertige Angebotsanfragen

Anwendung: Kühlplatten für Fleisch / Meeresfrüchte / Sushi (Details: ____)

Bevorzugte Struktur: PET/CPP / PP/CPP / PET/PE (oder „bitte empfehlen“)

Dicke: __ mm; Breite/Rollenaußendurchmesser/Kern: __ / __ / __

Formtiefe: __ mm; Vakuum/Druck; Liniengeschwindigkeit: __

Versiegelungsmethode: Heißsiegelung / VSP / andere; Werkzeug/Vorrichtung: __

Ziele:

Dichtheit: keine Leckagen / keine Kanalleckagen

Dichtungsfenster: __°C (Bereich)

Leicht zu öffnen: Zielwert für die Schälkraft __ (oder für Verbraucher leicht zu öffnen)

Abziehmodus: Sauberes Abziehen / kein Fadenziehen / kein Einreißen / keine Rückstände

Antibeschlag: ja/nein (gekühlte Anzeige: __ Tage)

Barriere: OTR __; WVTR __; Prüfgrundlage: Flachblech / geformte Wanne

Druck: Sushi-Muster/Branding; Anforderungen an die Abriebfestigkeit: __

Temperatur der Kühlkette: __°C

Konformität: Anforderungen an den Lebensmittelkontakt für Ihren Markt: __

Häufig gestellte Fragen

Frage 1: Wird ein Leck in einem Kanal immer durch niedrige Temperaturen verursacht?

Nein. Faltenbildung, Verunreinigungen, ungleichmäßiger Druck und eine flache Kopfform sind häufige Ursachen.

Frage 2: Wie beheben Sie normalerweise das Schnurproblem?

Verwenden Sie eine kleine Parametermatrix, um Temperatur/Verweilzeit wieder in den richtigen Schälbereich zu bringen, und verfeinern Sie dann die Schälkraft und den Schälmodus.

Frage 3: Was haben bedruckte Sushi-Tabletts gemeinsam?

Abriebfestigkeit und ungleichmäßiges Öffnen. Rückseitendruck + Laminierung plus ein kontrolliertes Siegelfenster helfen in der Regel.

Wenn Sie mit Kanalleckagen, Faltenbildung in der Dichtung, Fadenbildung, Einreißen oder unsauberem Öffnen zu kämpfen haben, können wir Ihnen eine passende Laminatlösung (PET/CPP, PP/CPP, PET/PE) empfehlen, die auf Ihre Ausrüstung und Ihre Ziele abgestimmt ist – plus Muster und Prozessanleitung, um Ihr Dichtungsfenster und Ihre Ausbeute zu stabilisieren.